续上贴:

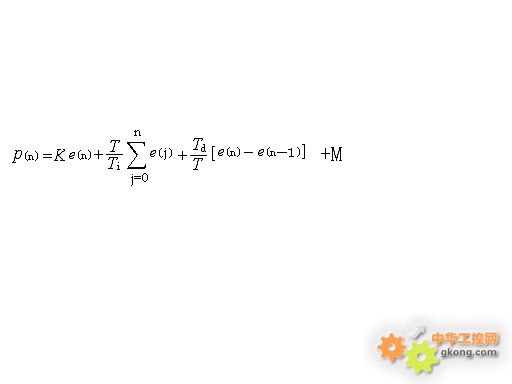

上面公式计算仅仅是加、减、乘、除等基本运算。

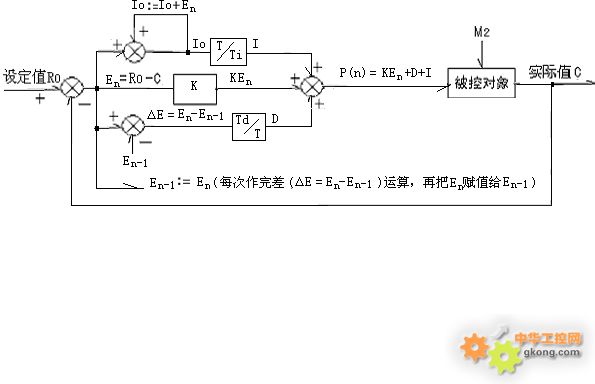

所以,如选定了采样周期 T、积分常数Ti、 微分常数Td、 放大倍数K、偏差为零时的控制值M以及各个时刻的偏差值,用PLC的算术运算指令完全可进行这个运算,以求出不同时刻 n 的控制值。进而再把这个控制值输出,即可实现PID控制。

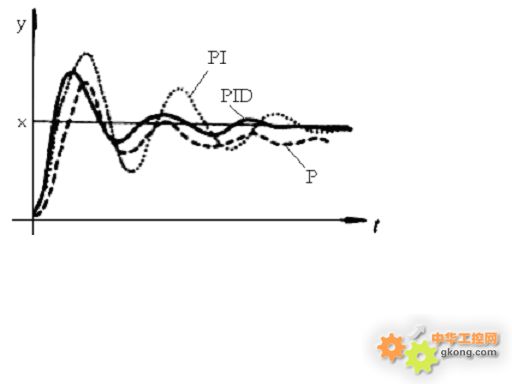

PID控制用途广泛、使用灵活,已有很多成功的实例。在使用时,只需设定好三个参数(Kp, Ki和Kd)即可。在很多情况下,并不一定需要全部三个控制,可以取其中的一到两个控制,但比例控制控制是必不可少的。

虽然很多工业过程是非线性或时变的,但通过对其简化可以变成基本线性和动态特性不随时间变化的系统,这样PID控制就可以用了。

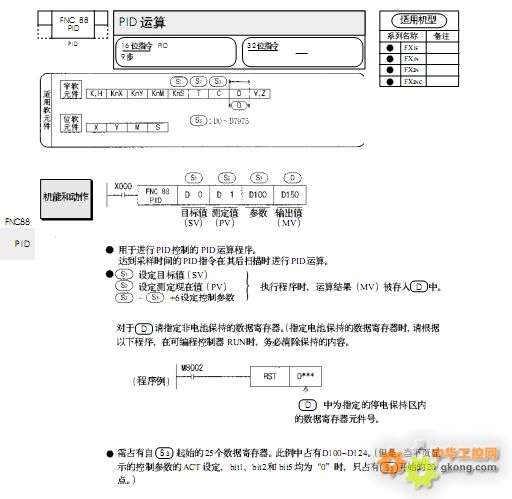

其次,不少PLC已具有PID指令、PID函数块、PID单元或回路控制单元,为PLC使用PID控制,提供了方便。

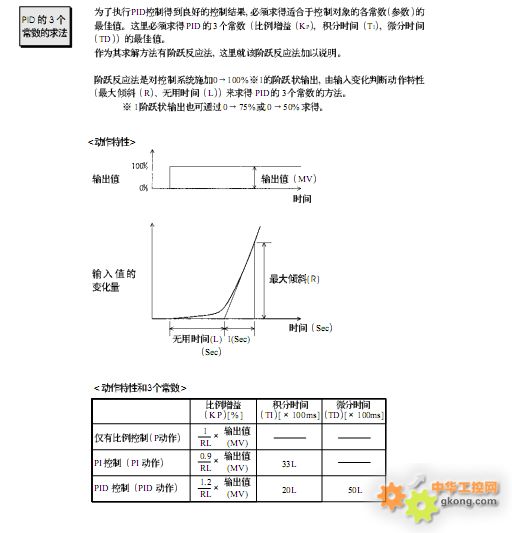

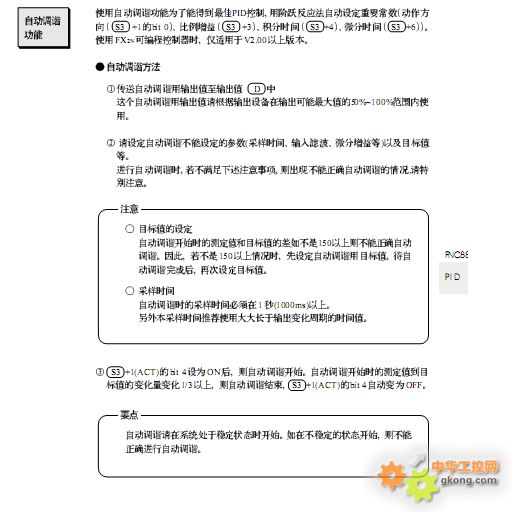

PID参数Kp,Ki和Kd可以根据过程的动态特性及时整定,以达到较好的PID控制效果。如果过程的动态特性变化,例如可能由负载的变化引起系统动态特性变化,PID参数就可以重新整定。而且,新型的PLC,如OMRON CJ1机,其PID指令执行时,随时都可对PID参数进行自整定,为确定PID参数提供了很大方便。

但是,PID控制也有其局限性。PID在控制非线性、时变、耦合及参数和结构不确定的复杂过程时,效果不是太好。如果系统过于复杂,有时可能无论怎么调参数,都不易达到目的。要是PID控制取得好的效果,关键是选定PID控制参数。要选定这些参数,首先要是对这些参数的物理意义有所了解。

参数 M, 偏差为零时的控制值,即系统平衡时所要求的控制输出。可依系统静态特性确定。

参数 T 采样周期,即计算的时间间隔。此值太大,上面公式将无法正确地反映。太小,则增加计算工作量,影响控制的即时性。为了不失真,依采样定理要求,它的倒数,即采样频率一般应大或等于系统最大频率的两倍。困难的是这个系统最大频率也不好确定。在无法确定系统最大频率的情况下,应尽可能取得小些。

参数 Ti,积分常数,此值小,积分作用增强,但有可能影响系统的稳定;太大,稳定性好,但积分作用弱。有否积分作用,不仅决定于当前偏差存在与否,还与偏差的历史有关。正是有了这个积分作用,才能消除静差。

参数 Td,微分常数,此值大,将增强微分作用;小,微分作用弱。微分作用加入,使得偏差刚产生,或增大时,增强控制作用,可加速缩小偏差;而偏差减少时,将减弱控制作用,可防止超调,增加系统的稳定性。虽然如此,但不是说微分作用越强越好。事实上,微分作用太强,也不利于噪声干扰的抑制,也会引起相应的振荡。有时,微分作用还被众多控制工程师认为是缺陷多于优点。因此,常要对太强的微分作用加以限制。

参数 k,比例作用,也即整个控制作用的放大倍数。此值大,将增强偏差的控制作用,减少控制误差。但有可能影响系统的稳定,以至于使系统出现震荡;太小,稳定性好,但控制作用弱,减少控制误差的时间将加长。比例作用,有的用比例带(或比例度)δ表示,δ与放大系数k的关系为倒数关系。即:

δ=1/k

PID三项可作组合,简单系统可仅用 P,复杂一点的可用PI,再复杂的这三项可都用。PID 作用由比例作用(P), 积分作用(I),和微分作用(D) 共同组成。

[此贴子已经被作者于2010-1-13 16:34:51编辑过]