发表于:2009/12/22 14:08:14

#0楼

诸位:

数控机床的学问很大,本人犹豫了再三,还是决定发上一个基础贴。因为它包含的知识和技能太多,我不懂得也太多。今天先说一下数控的基本概念吧:

一.概述

1.数控机床的产生和发展

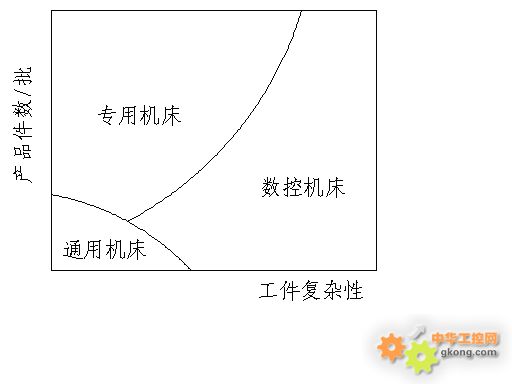

随着科技与生产的发展,机械产品日益精密复杂,更新换代日趋频繁,要求加工设备具有更高的精度和效率;另外,在产品加工过程中,单件小批量生产的零件约占机械加工总量的80%以上,加工这种品种多、批量少、形状复杂的零件也要求通用性和灵活性较高的加工设备。数控机床就是一种灵活、通用、高精度、高效率的“柔性”自动化生产设备。

数控机床是为了解决复杂型面零件加工的自动化而产生的。1948年,美国PARSONS公司在研制加工直升飞机叶片轮廓用检查样板的机床时,首先提出了数控机床的设想,在麻省理工学院的协助下,于1952年试制成功世界上第一台数控机床样机。后又经过三年时间的改进和自动程序编制的研究,数控机床进入实用阶段,市场上出现了商品化数控机床。1958年,美国KEANEY & TRECKER公司在世界上首先研制成功带有自动换刀装置的加工中心。

数控机床共经历了五代:

现今的数控机床就是在上世纪70年代发展起来的一种新型数控技术。

2.我国数控机床发展概况

我国于1958年开始研制数控机床,到60年代末和70年代初,简易的数控机床已在生产中广泛使用。它们以单板机作为控制核心,多以数码管作为显示器,用步进电动机作为执行元件。80年代初,由于引进了国外先进的数控技术,使我国的数控机床在质量和性能上都有了很大的提高。它们具有完备的手动操作面板和友好的人机界面,可以配直流或交流伺服驱动,实现半闭环或闭环的控制,能对2~4轴进行联动控制,具有刀库管理功能和丰富的逻辑控制功能。90年代起,我国向高档数控机床方向发展。一些高档数控攻关项目通过国家鉴定并陆续在工程上得到应用。 航天I型、 华中Ⅰ型、华中-2000型等高性能数控系统,实现了高速、高精度和高效经济的加工效果,能完成高复杂度的五坐标曲面实时插补控制,加工出高复杂度的整体叶轮及复杂刀具。

3. 数控技术的基本概念

a)数字控制(Numerical Control)技术:简称数控(NC)技术,指用数字化的信息对机床运动及加工过程进行控制的一种方法。计算机数控技术称为CNC。

b)数控系统: 采用数控技术的控制系统。包括:数控装置、可编程序控制器、主轴驱动及进给装置等。

c)数控机床: 用数字技术实施加工控制的机床。

d)数控设备: 用数控技术实施加工控制的设备。如:数控机床,数控线切割机,数控绘图仪,数控刻字机。

e)数控技术涉及技术: 计算机控制技术、自动控制、电气传动、精密测量、机械加工、伺服驱动、管理信息。

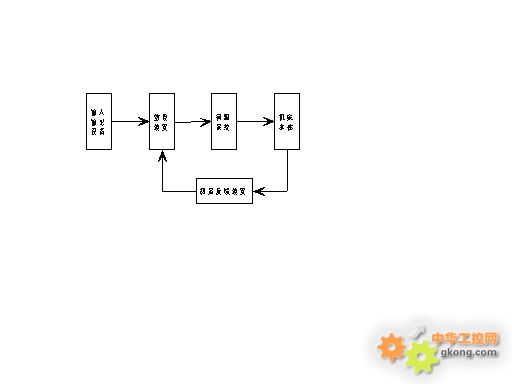

二.数控机床的工作流程

1.程序的编制

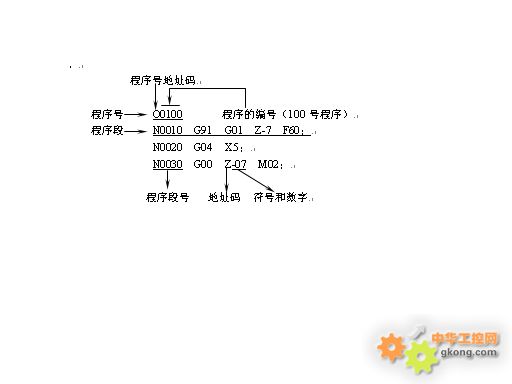

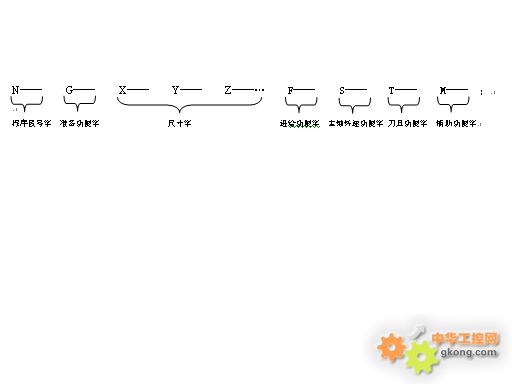

在数控机床上加工零件,首先要根据零件图样,按规定的代码及程序格式将零件加工的全部工艺过程、工艺参数、位移数据和方向以及操作步骤等以数字信息的形式记录在控制介质上。这种从零件图样到制成控制介质的全部过程就是数控加工的程序编制。

2.输入

其任务是把零件程序、控制参数和补偿数据输入到数控装置中去。

输入方法有:纸带阅读机输入、键盘输入、磁带和磁盘输入、及通信方式输入。

输入工作方式有:边输入边加工、整个加工程序一次性输入到数控装置的内部存储器中。

3.译码

将程序段的加工信息和其它辅助信息翻译成计算机能识别的数据形式并存在指定的内存专用区域。译码过程中还要对程序段进行语法检查。

4.刀具补偿

其作用是把零件轮廓轨迹转换成刀具中心轨迹,运动加工出所要求的零件轮廓。

刀具补偿包括刀具半径补偿和刀具长度补偿。

5.插补

根据给定速度和给定轮廓线型的要求,在轮廓已知点之间,确定一些中间点的方法,即数据密化的过程。

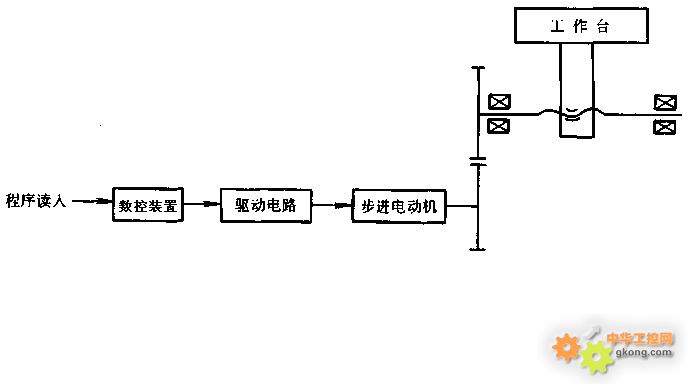

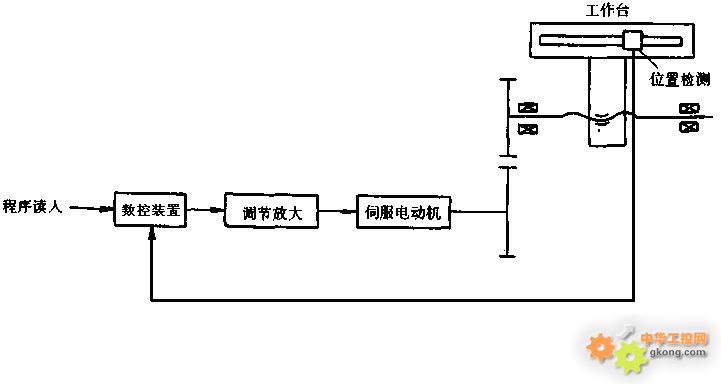

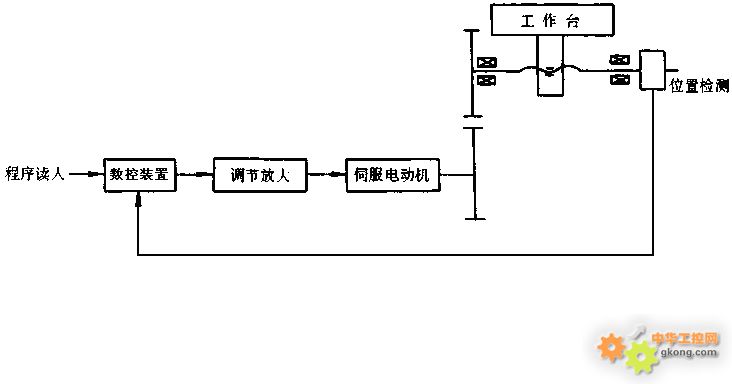

6.位置控制和机床加工

在每个采样周期内,将插补计算出的指令位置与实际反馈位置相比较,用其差值去控制伺服电动机,电动机使机床的运动部件带动刀具相对于工件按规定的轨迹和速度进行加工。

数控机床的学问很大,本人犹豫了再三,还是决定发上一个基础贴。因为它包含的知识和技能太多,我不懂得也太多。今天先说一下数控的基本概念吧:

一.概述

1.数控机床的产生和发展

随着科技与生产的发展,机械产品日益精密复杂,更新换代日趋频繁,要求加工设备具有更高的精度和效率;另外,在产品加工过程中,单件小批量生产的零件约占机械加工总量的80%以上,加工这种品种多、批量少、形状复杂的零件也要求通用性和灵活性较高的加工设备。数控机床就是一种灵活、通用、高精度、高效率的“柔性”自动化生产设备。

数控机床是为了解决复杂型面零件加工的自动化而产生的。1948年,美国PARSONS公司在研制加工直升飞机叶片轮廓用检查样板的机床时,首先提出了数控机床的设想,在麻省理工学院的协助下,于1952年试制成功世界上第一台数控机床样机。后又经过三年时间的改进和自动程序编制的研究,数控机床进入实用阶段,市场上出现了商品化数控机床。1958年,美国KEANEY & TRECKER公司在世界上首先研制成功带有自动换刀装置的加工中心。

数控机床共经历了五代:

现今的数控机床就是在上世纪70年代发展起来的一种新型数控技术。

2.我国数控机床发展概况

我国于1958年开始研制数控机床,到60年代末和70年代初,简易的数控机床已在生产中广泛使用。它们以单板机作为控制核心,多以数码管作为显示器,用步进电动机作为执行元件。80年代初,由于引进了国外先进的数控技术,使我国的数控机床在质量和性能上都有了很大的提高。它们具有完备的手动操作面板和友好的人机界面,可以配直流或交流伺服驱动,实现半闭环或闭环的控制,能对2~4轴进行联动控制,具有刀库管理功能和丰富的逻辑控制功能。90年代起,我国向高档数控机床方向发展。一些高档数控攻关项目通过国家鉴定并陆续在工程上得到应用。 航天I型、 华中Ⅰ型、华中-2000型等高性能数控系统,实现了高速、高精度和高效经济的加工效果,能完成高复杂度的五坐标曲面实时插补控制,加工出高复杂度的整体叶轮及复杂刀具。

3. 数控技术的基本概念

a)数字控制(Numerical Control)技术:简称数控(NC)技术,指用数字化的信息对机床运动及加工过程进行控制的一种方法。计算机数控技术称为CNC。

b)数控系统: 采用数控技术的控制系统。包括:数控装置、可编程序控制器、主轴驱动及进给装置等。

c)数控机床: 用数字技术实施加工控制的机床。

d)数控设备: 用数控技术实施加工控制的设备。如:数控机床,数控线切割机,数控绘图仪,数控刻字机。

e)数控技术涉及技术: 计算机控制技术、自动控制、电气传动、精密测量、机械加工、伺服驱动、管理信息。

二.数控机床的工作流程

1.程序的编制

在数控机床上加工零件,首先要根据零件图样,按规定的代码及程序格式将零件加工的全部工艺过程、工艺参数、位移数据和方向以及操作步骤等以数字信息的形式记录在控制介质上。这种从零件图样到制成控制介质的全部过程就是数控加工的程序编制。

2.输入

其任务是把零件程序、控制参数和补偿数据输入到数控装置中去。

输入方法有:纸带阅读机输入、键盘输入、磁带和磁盘输入、及通信方式输入。

输入工作方式有:边输入边加工、整个加工程序一次性输入到数控装置的内部存储器中。

3.译码

将程序段的加工信息和其它辅助信息翻译成计算机能识别的数据形式并存在指定的内存专用区域。译码过程中还要对程序段进行语法检查。

4.刀具补偿

其作用是把零件轮廓轨迹转换成刀具中心轨迹,运动加工出所要求的零件轮廓。

刀具补偿包括刀具半径补偿和刀具长度补偿。

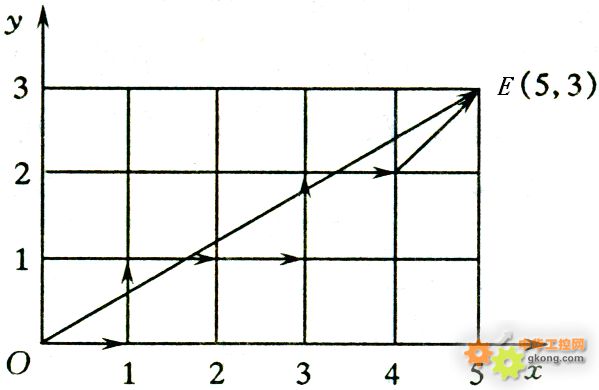

5.插补

根据给定速度和给定轮廓线型的要求,在轮廓已知点之间,确定一些中间点的方法,即数据密化的过程。

6.位置控制和机床加工

在每个采样周期内,将插补计算出的指令位置与实际反馈位置相比较,用其差值去控制伺服电动机,电动机使机床的运动部件带动刀具相对于工件按规定的轨迹和速度进行加工。