发表于:2010/1/29 12:41:55

#80楼

续上贴:

本系统还可通过输入试切直径、长度值,自动计算当刀架在机床零点时,工件零点相对与各刀刀位点的距离,并用标刀的值与该值进行比较,得到其相对标刀的刀偏值。其步骤是:

1、按下MDI子菜单下的“刀具偏置表”功能按键;

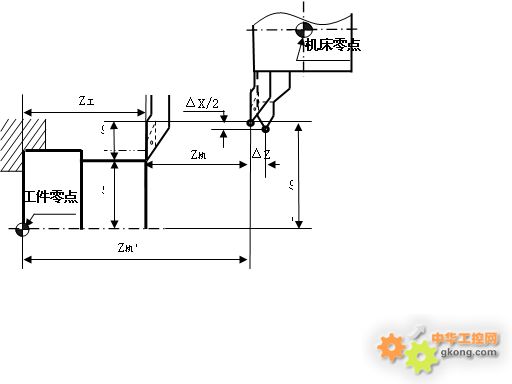

2、用标刀试切工件端面,输入此时刀具在将设立的工件坐标系下的Z轴坐标值,即工件长度值;如编程时将工件原点设在工件前端面,即输入0(设零前不得有Z轴位移)。系统源程序通过公式: Z机′=Z机-Z工 ,自动计算出工件零点相对与标刀刀位点的距离,即标刀Z轴刀偏值。

3、用标刀试切工件外圆,输入此时刀具在将设立的工件坐标系下的X轴坐标值,即试切后工件的直径值(设零前不得有X轴位移)。

系统源程序通过公式:D机′= D机-D工 ;自动计算出工件零点相对与标刀刀位点的距离,即标刀Z轴刀偏值。

4、按下 “刀具偏置表”子菜单下的“标刀选择”功能按键;设定标刀刀偏值为基准。

5、退出换刀后,用下一把刀重复2~3步骤;即可得各刀相对与标刀刀偏值,并自动输入到刀具偏置表中。

刀具使用一段时间后磨损,也会使产品尺寸产生误差,因此需要对其进行补偿。该补偿与刀具偏置补偿存放在同一个寄存器的地址号中。各刀的磨损补偿只对该刀有效(包括标刀)。

刀具的补偿功能由T代码指定,其后的4位数字分别表示选择的刀具号和刀具偏置补偿号。T代码的说明如下:

TXX + XX

刀具号 刀具补偿号

刀具补偿号是刀具偏置补偿寄存器的地址号,该寄存器存放刀具的X轴和Z轴偏置补偿值、刀具的X轴和Z轴磨损补偿值。

T加补偿号表示开始补偿功能。补偿号为00表示补偿量为0,即取消补偿功能。

系统对刀具的补偿或取消都是通过拖板的移动来实现的。

补偿号可以和刀具号相同,也可以不同,即一把刀具可以对应多个补偿号(值)。

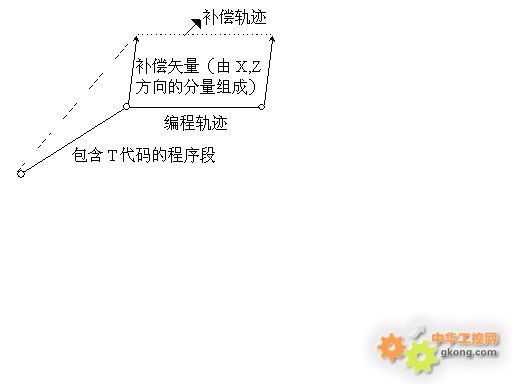

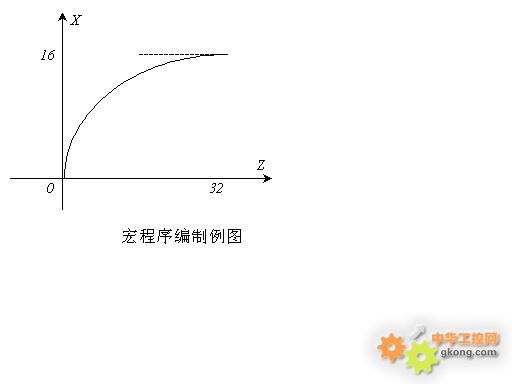

如图所示,如果刀具轨迹相对编程轨迹具有X、Z方向上补偿值(由X,Z方向上的补偿分量构成的矢量称为补偿矢量),那么程序段中的终点位置加或减去由T代码指定的补偿量(补偿矢量)即为刀具轨迹段终点位置。

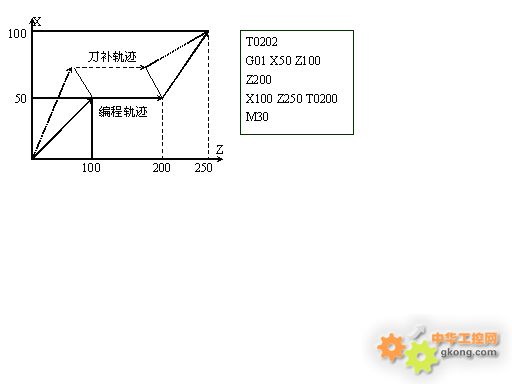

例:先建立刀具偏置磨损补偿,后取消刀具偏置磨损补偿。

本系统还可通过输入试切直径、长度值,自动计算当刀架在机床零点时,工件零点相对与各刀刀位点的距离,并用标刀的值与该值进行比较,得到其相对标刀的刀偏值。其步骤是:

1、按下MDI子菜单下的“刀具偏置表”功能按键;

2、用标刀试切工件端面,输入此时刀具在将设立的工件坐标系下的Z轴坐标值,即工件长度值;如编程时将工件原点设在工件前端面,即输入0(设零前不得有Z轴位移)。系统源程序通过公式: Z机′=Z机-Z工 ,自动计算出工件零点相对与标刀刀位点的距离,即标刀Z轴刀偏值。

3、用标刀试切工件外圆,输入此时刀具在将设立的工件坐标系下的X轴坐标值,即试切后工件的直径值(设零前不得有X轴位移)。

系统源程序通过公式:D机′= D机-D工 ;自动计算出工件零点相对与标刀刀位点的距离,即标刀Z轴刀偏值。

4、按下 “刀具偏置表”子菜单下的“标刀选择”功能按键;设定标刀刀偏值为基准。

5、退出换刀后,用下一把刀重复2~3步骤;即可得各刀相对与标刀刀偏值,并自动输入到刀具偏置表中。

刀具使用一段时间后磨损,也会使产品尺寸产生误差,因此需要对其进行补偿。该补偿与刀具偏置补偿存放在同一个寄存器的地址号中。各刀的磨损补偿只对该刀有效(包括标刀)。

刀具的补偿功能由T代码指定,其后的4位数字分别表示选择的刀具号和刀具偏置补偿号。T代码的说明如下:

TXX + XX

刀具号 刀具补偿号

刀具补偿号是刀具偏置补偿寄存器的地址号,该寄存器存放刀具的X轴和Z轴偏置补偿值、刀具的X轴和Z轴磨损补偿值。

T加补偿号表示开始补偿功能。补偿号为00表示补偿量为0,即取消补偿功能。

系统对刀具的补偿或取消都是通过拖板的移动来实现的。

补偿号可以和刀具号相同,也可以不同,即一把刀具可以对应多个补偿号(值)。

如图所示,如果刀具轨迹相对编程轨迹具有X、Z方向上补偿值(由X,Z方向上的补偿分量构成的矢量称为补偿矢量),那么程序段中的终点位置加或减去由T代码指定的补偿量(补偿矢量)即为刀具轨迹段终点位置。

例:先建立刀具偏置磨损补偿,后取消刀具偏置磨损补偿。