发表于:2009/12/23 14:21:28

#30楼

续上贴:

选择合适的编程方式可使编程简化。当图纸尺寸由一个固定基准给定时,采用绝对方式编程较为方便;而当图纸尺寸是以轮廓顶点之间的间距给出时,采用相对方式编程较为方便。

G90、G91可用于同一程序段中,但要注意其顺序所造成的差异。

(2) 坐标系设定G92

格式:G92 X_ Z_

说明:

X、Z:对刀点到工件坐标系原点的有向距离。

当执行G92 X Z 指令后,系统内部即对( , )进行记忆,并建立一个使刀具当前点坐标值为( , )的坐标系,系统控制刀具在此坐标系中按程序进行加工。执行该指令只建立一个坐标系,刀具并不产生运动。G92指令为非模态指令,

执行该指令时,若刀具当前点恰好在工件坐标系的 和 坐标值上,既刀具当前点在对刀点位置上,此时建立的坐标系即为工件坐标系,加工原点与程序原点重合。若刀具当前点不在工件坐标系的 和 坐标值上,则加工原点与程序原点不一致,加工出的产品就有误差或报废,甚至出现危险。因此执行该指令时,刀具当前点必须恰好在对刀点上即工件坐标系的 和 坐标值上,

由上可知要正确加工,加工原点与程序原点必须一致,故编程时加工原点与程序原点考虑为同一点。实际操作时怎样使两点一致,由操作时对刀完成。

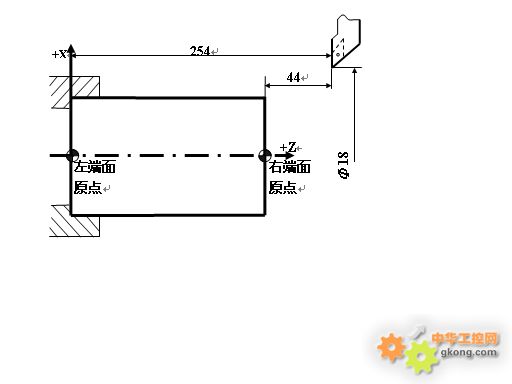

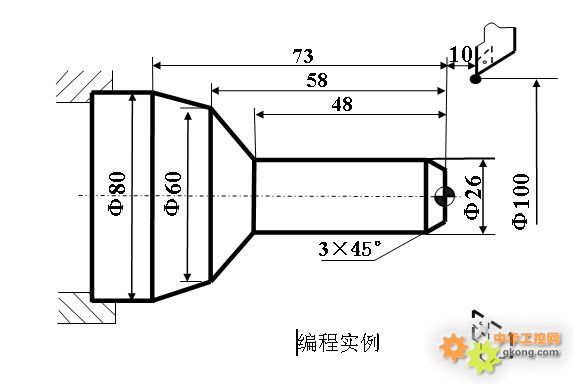

例如,图示坐标系的设定,当以工件左端面为工件原点时,应按下行建立工件坐标系。

G92 X180 Z254;

当以工件右端面为工件原点时,应按下行建立工件坐标系。

G92 X 180 Z44;

显然,当 、 不同,或改变刀具位置时,既刀具当前点不在对刀点位置上,则加工原点与程序原点不一致。因此在执行程序段G92 X Z 前,必须先对刀。

X、Z值的确定,即确定对刀点在工件坐标系下的坐标值。其选择的一般原则为:

1、方便数学计算和简化编程;

2、容易找正对刀;

3、便于加工检查;

4、引起的加工误差小;

5、不要与机床、工件发生碰撞;

6、方便拆卸工件;

7、空行程不要太长;

选择合适的编程方式可使编程简化。当图纸尺寸由一个固定基准给定时,采用绝对方式编程较为方便;而当图纸尺寸是以轮廓顶点之间的间距给出时,采用相对方式编程较为方便。

G90、G91可用于同一程序段中,但要注意其顺序所造成的差异。

(2) 坐标系设定G92

格式:G92 X_ Z_

说明:

X、Z:对刀点到工件坐标系原点的有向距离。

当执行G92 X Z 指令后,系统内部即对( , )进行记忆,并建立一个使刀具当前点坐标值为( , )的坐标系,系统控制刀具在此坐标系中按程序进行加工。执行该指令只建立一个坐标系,刀具并不产生运动。G92指令为非模态指令,

执行该指令时,若刀具当前点恰好在工件坐标系的 和 坐标值上,既刀具当前点在对刀点位置上,此时建立的坐标系即为工件坐标系,加工原点与程序原点重合。若刀具当前点不在工件坐标系的 和 坐标值上,则加工原点与程序原点不一致,加工出的产品就有误差或报废,甚至出现危险。因此执行该指令时,刀具当前点必须恰好在对刀点上即工件坐标系的 和 坐标值上,

由上可知要正确加工,加工原点与程序原点必须一致,故编程时加工原点与程序原点考虑为同一点。实际操作时怎样使两点一致,由操作时对刀完成。

例如,图示坐标系的设定,当以工件左端面为工件原点时,应按下行建立工件坐标系。

G92 X180 Z254;

当以工件右端面为工件原点时,应按下行建立工件坐标系。

G92 X 180 Z44;

显然,当 、 不同,或改变刀具位置时,既刀具当前点不在对刀点位置上,则加工原点与程序原点不一致。因此在执行程序段G92 X Z 前,必须先对刀。

X、Z值的确定,即确定对刀点在工件坐标系下的坐标值。其选择的一般原则为:

1、方便数学计算和简化编程;

2、容易找正对刀;

3、便于加工检查;

4、引起的加工误差小;

5、不要与机床、工件发生碰撞;

6、方便拆卸工件;

7、空行程不要太长;