发表于:2020/4/6 21:32:34

#0楼

作者 广州郡控王工

盾构机也叫掘进机,最初的发明是英国人,传说是受了虫子钻木头的启发而发明的。盾构机是一个有着复杂系统的工程设备,我不懂盾构机,但懂盾构机上的驱动变频器。维修驱动设备是我的强项,在我看来,不管那个品牌的驱动器,其结构大同小异,驱动器的最终目的,是调速用的,(当然也有专门为调频而设计的,如岸电,逆变电源等等)。电子电路这东西,不管是模拟电路还是数字电路,万变,不离其宗。

在工控维修领域,驱动设备承担着微电/ 强电的转换功能,干扰,压差,突变,发热系数,等等……,使得驱动设备成为最容易出故障的设备之一。而驱动领域,又细分为交流变频器,直流调速器,伺服控制器(包括运动控制器),步进控制器等等不同的产品。我的经验来看,工控硬件维修人员维修最多的就是变频器。国外品牌的变频器,起步早,设计理念已经很完善了,通常是硬件和软件同步进行的。特别是软件(所谓的解决方案),强大的应用场景可以覆盖,异步电机驱动,同步电机驱动,伺服闭环驱动等复杂功能,刷软件就可以得到不同的应用场景。软件这东西,摸不着看不见,但产品控制精度,扩展功能,用户界面,二次开发功能,等等,这才是一个品牌的核心价值。

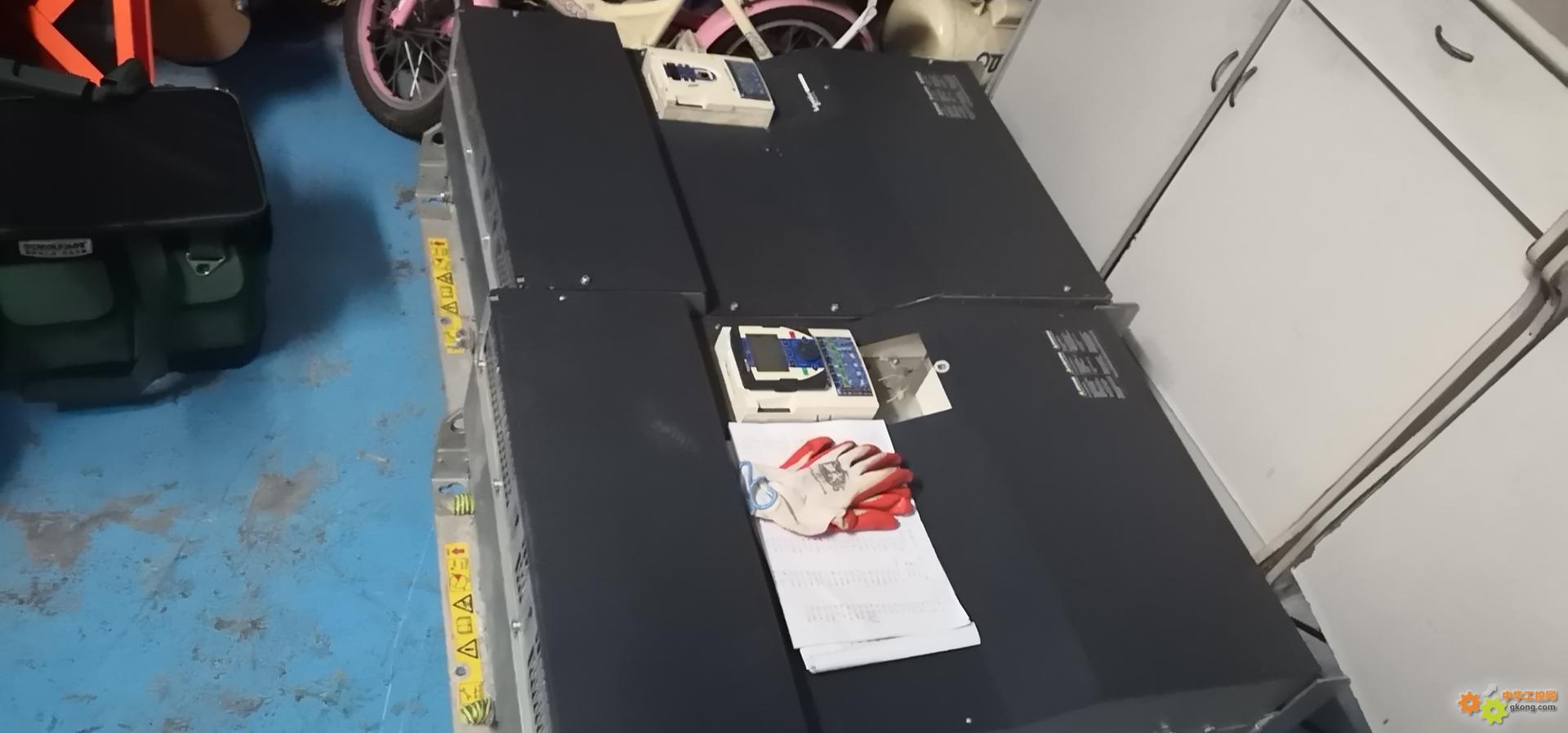

维修中的盾构机变频器

说个实例,是软启动的。拿市场上的ABBtsp和西门子3rw44做过比较,abb的软启动注重硬件取样,把电压电流温度检测用硬件完成,产品做得非常的复杂,但你在实际维修过程中会发现,abb的软启动,小信号处理部分坏得真的很少,性能稳定。西门子的3rw44系列则侧重用软件完成电压电流温度检测,简化了硬件电路,用算法去完成这些检测结果。在实际维修中你会发现,一个电流平衡电阻,阻抗稍微变化(特别是大功率的),就会造成三相输出故障,故障率远远大于abb。对设备生产商来说,硬件是硬性成本,软件是智力成本,软件调试好标准后,一万套和一百万套成本几乎是一样的。用户看不到,他们只知道,稳定的设备就是最好的。

扯远了!今天要说的一款盾构机变频器,是施耐德的MXpro 6L315/400系列变频器。这东东是什么鬼!?又有什么不一样的本事?还真有点不一样。在维修现场试机,开环控制,只要频率超过5hz,输出电流从5hz至85hz几乎不产生波动。在使用现场采用vc向量控制,给定超过2.5hz,电流就几乎稳定(恒载的情况下)!!在施耐德的产品系列中,几乎找不到MXpro 6L315这个产品,这也难怪,因为这个系列的控制软件,是瑞典伊尔通Emotron mxpro公司提供的,算是施耐德和伊尔通强强联合的私生子。各位说了,伊尔通好像名头不大,那你就错了。高端驱动器市场一直有两个标准:直接转矩控制和矢量控制,剑指精确控制算法。矢量控制以西门子为带头大哥,早年最具代表性的6se70系列。西门子6se70有多强悍呢,如果钱不是问题的话,他的功率和功能,几乎可以覆盖市场上大部分的应用场景。(dtc)直接转矩控制这个标准,世界上只有两家公司掌握了核心技术,一个就是大名鼎鼎的abb,代表产品就是acs800系列;另一家就是瑞典Emotron伊尔通,伊尔通也不是说在市场上没有产品,EmotronVFC系列和vsc系列,包括EmotronCDU系列都有。国内铝厂引进的一些生产线上,就有好多是伊尔通的驱动。只不过人家走的是工程机的路子,市场上很少见罢了。

隧道的施工调试现场

要说维修,其实是很简化的事情。干维修要做的事情就是,把人家设计好的产品恢复过来,事情看起来就是如此简单。问题是,一万个设计人员就有一万种思路,你怎么知道人家的设计思路呢,况且一个产品还是一个团队的研发成果。思路我当然不了解,但我了解通路啊。作为玩烙铁混饭吃的人,必须具备产品通路逆向推理的技能。

但有时候,问题也不是那么简单,明明带载测试都没有问题,交给客户,但客户就是用不了,这样的事情多了去了。拿人钱财替人消灾,收了人家的钱,遇到这样的事情,不管和自己有没有直接关系,都必须协助客户把设备运转起来才对。下面说的就是就是这样的例子。年前修好的两台变频器,款也收了,客户拉走的时候也带载试机了!过年闹新冠疫情,直到三月份地铁工地重新复工,客户技术主管打来电话,说两台变频器装上用不了了,希望去现场支持一下。

由于这条地铁隧道直径较大,驱动刀盘的是8台施耐德MXpro 6L315/400变频器,遇到软的地质,就减少变频器数量,遇到硬质地层,变频器就全部投入运行。这之间,有一个现场指标很重要,就是不管投入多少台变频器,其电流和转矩必须是平均的,允许短暂承载变化,但不能长期运行。

现场故障是这样:3号机电流偏大三分之一,但转矩正常,不定时还跳故障。7号机电流电压正常,但转矩过大。陪同我在现场的刘工是中铁华南区的技术专家,对盾构机应用系统了如指掌,技改整修都由其领衔。刘工说,只要电流和转矩误差在3%内就可以接受,最完美的情况是整体平衡。我问,这个刀盘有没有转矩传感器?刘工说,没有,转矩监测是变频器自己运算出来的,8台变频器都是走的profibus-DP现场总线。

公司测试正常,现场匹配不行,首先想到的就是参数。我把现场问题拆分为三个:1,电流偏大。2,转矩偏大。3,现场故障跳闸。既然能够开起来,证明变频器大体没问题,过流过转矩,关联的因数有:参数匹配——输出电缆——驱动马达——减速器。我决定先从跳闸的问题入手!我的处理办法是,先屏蔽7号机(过转矩),让刀盘加载全速运行起来。发现3号机的电流随着负载加重,电流也成比列的加大,一直比别的变频器大三分之一,达300a左右(另外都205a),当全速运行到18分钟的时候,3号机出现故障跳闸。

由于总线无法解读出变频器具体故障,我当即让操作手先不忙着复位,立即去下层查看报警参数,查得变频器E22散热器过温报警,实测散热器温度已经达到85度以上,整个变频器烫手。应该是变频器忘了循环水开关了,找到循环水开关,发现3号和7号进出水开关真的没有打开,造成散热器过温跳闸。

更换版本不同的配件

打开循环水,所谓的莫名跳闸故障排除。(尴尬一个……)

过流既然能成比例的上升,基本可以排除输出电缆有问题。花了一个小时和正常的变频器比对参数,参数完全正常。打开自动调谐参数重新匹配马达,也能匹配成功,但和正常的自解参数出入较大。这下,所有的疑问都指向了电机。但现场电工信誓旦旦的说,他们对调过电机,电机肯定没问题。现场维修调试,准备的再充分,干起活来一样很被动,时间到了夜里三点钟,刘工最近忙了几天,需要休息,大家都很疲惫。刘工说,今晚不搞了王工,回去和同事研究研究再说吧!

我苦笑,这东西我还真的没有同事可以交流,一直是自己在大包大揽的干。

回去忙了两天,闲下来一直思考这个问题,查英文资料,画模拟图。这次有备而来,带了三条电缆,我要对换马达测试,经过马达调换测试,果然是驱动马达有故障。马达的问题,只有交给他们自己去解决了。我只要保证变频器是好的就行。

三个问题解决了两个,最棘手的还是第三个问题。施耐德MXpro 6L315/400变频器,从厂家编程手册得知,MXpro变频器的转矩和电流无直接关联,由于这台变频器更换了主板,版本升了好几个级,参数早已不兼容,不支持直接拷贝,以前遇上d6组总线数据匹配不上的问题,差点把自己都搞疯了,幸好最后还是匹配好了。

回到这个输出转矩过大的问题,按照向量变频器的思路是,输出电流+输出电压=输出转矩。让刀盘带载启动,监视7号变频器输出电流,和正常变频器相同;监视输出电压,比正常变频器高5vac,修改输出电压参数比例,将110%改为100%,转矩降低了2%,还是达不到标准要求。参数核对过了,那问题在那里呢?怀疑马达,更换,故障依旧。

隧道里闷热如火,工作人员光着身子,挤在小小的操作间蹭空调,我一个人跑到下边换气,顺便锊一下自己的思路。盾构机刀盘要求力矩平均是硬指标,想象一下,一台变频器的力矩过大,那机头的力士乐减速机还受得了么?无力矩传感器的情况下,力矩还和那些参数有关,输出转差?!这个念头一闪而过。我的分析是这样的,力矩越大,转差越大,因为转差是唯一可以和扭矩成比列的。马上找到这个参数,试着修改转差百分比,导容差修改到130%的时候,扭矩回到了正常范围。

以上这则调试实例,分析起来应该是更换了主板,和版本有关。修欧美的设备,多从原理方面去分析,深入一点需要理解执行过程。比如欧美的驱动器过温,除了温度检测部分出问题,还有可能是电流检测部分出了问题。反过来,电流检测电路出了故障,很可能给你来个过温报警,这样的设计思路需要理论和经验去支持。

[此贴子已经被作者于2020/4/8 10:28:37编辑过]