发表于:2019/7/2 12:15:18

#0楼

勤劳的小蜜蜂继续给大家带来资料分享

有需要的欢迎下载,欢迎给小蜜蜂和原作者们一波赞。可以附图说明并感谢。

工程实例:FANUC机器人打磨的一个工程包,有电气原理图,PLC程序,人机程序,PLC与变频器通讯的中继程序,一台Q PLC与5台机器人CCLINK通讯。

人机界面用的是台达的,通讯中继用的是台湾的ICB-03。

========================================================================================================

3台FANUC机器人上下料,视觉抓取,加工完成后由机器人码垛放进胶盘,再由3伺服电机组成的料仓堆叠;

FX3U PLC驱动3伺服轴,3台机器人与PLC cc link 通讯;主PLC通过FX 485BD与3台加工机和伺服输送机、振动上料装置N:N通讯;

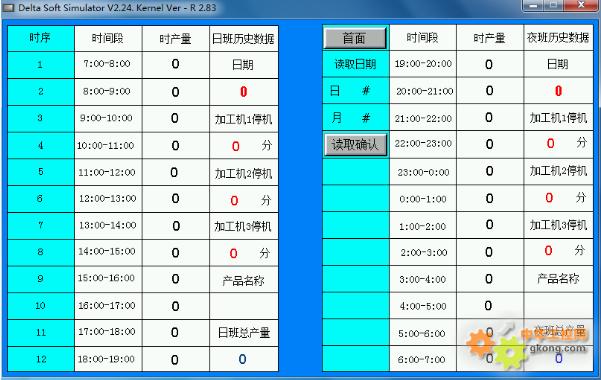

使用PLC的R寄存器作当天产量统计,每小时产量自动统计,历史产量查询,最多可保存一年数据。

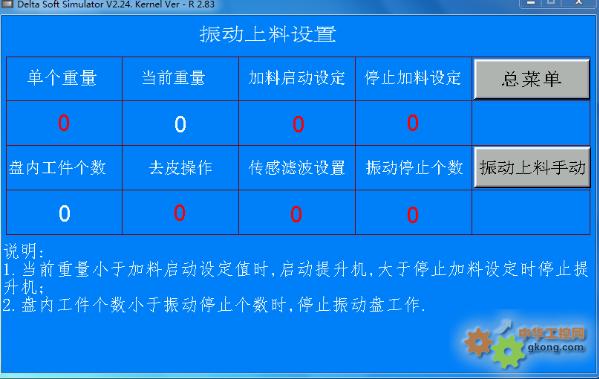

包括:人机程序,主站PLC程序,部份从站程序,电气原理图;人机与称重模块通讯,控制振动盘内物料重量

产量自动统计画面、历史产量查询画面如下:

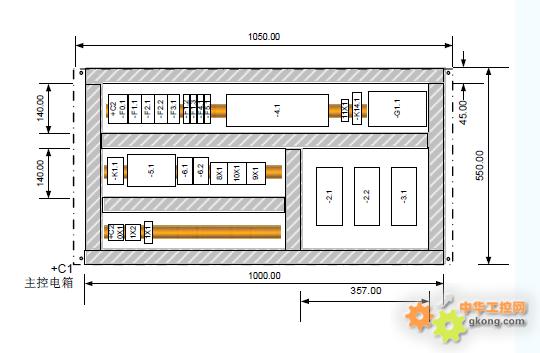

原理图-主电箱布局图如下:

人机界面跟称重模块MODBUS RTU 通讯画面

人机界面跟称重模块MODBUS RTU 通讯画面

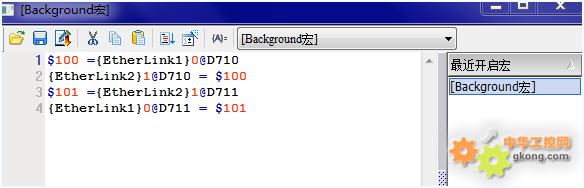

使用人机界面宏功能,把称重模块的数据传给PLC

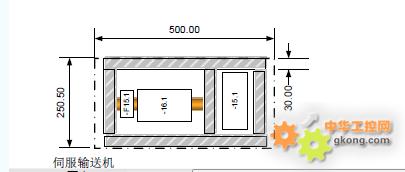

新颖的伺服位置设定,手动调到最佳位置,保存即可;

用户可以从HMI通过N:N网络,设置从站伺服输送机的位置、速度,以及显示当前位置。

========================================================================================================

这是一个自动化上下料工程真实案例,工程包有:原理图、HMI程序、PLC程序;供有需要的人参考;

特点“:

1.,操作工只需摆待加工之工件按一定方法摆入输送带,机器人视觉拍照抓取;

2.机器人送往加工设备,把加工好的工件放进左边由3伺服组成的料仓;

3.满盘后,由伺服轴送到左边堆放,满5层后,由变频器驱动送出;然后,由操作工整盘取出,减轻劳动强度,提高效率。

4.用人机界面(HMI)与加工机作通讯中继,进行信号交换;

5.HMI直接与5个台达变频器通讯,(料仓4个,拍照输送1个)

其它特点与已分享过的相同不再多讲。

先上图:

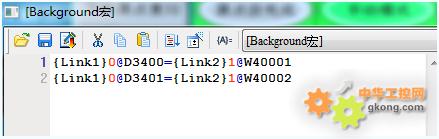

宏功指令做的信号传送

料仓伺服轴:左边为X轴,右边空胶盘入口处为Y轴;黄色挡板处Z轴,作左右移动。

4个变频器驱动空胶盘进入以及满料后出料,位于圆滚筒处。

主要硬件:

1.FANUC机器人(M10iA/12 Handling系统)带视觉 + CCLINK板 1台;

2.三菱PLC FX3U_48MT 1台;

3.FX3U_16CCL_M 模块 1个;

4.VFD004M23B变频器 5个;

5.台达人机界面DOP-10BE615 ,1个;

6.安川伺服电机 3个,XY轴带刹车,Z轴不带;

有需要的欢迎下载,欢迎给小蜜蜂和原作者们一波赞。可以附图说明并感谢。

工程实例:FANUC机器人打磨的一个工程包,有电气原理图,PLC程序,人机程序,PLC与变频器通讯的中继程序,一台Q PLC与5台机器人CCLINK通讯。

附件:

[本地下载]人机界面用的是台达的,通讯中继用的是台湾的ICB-03。

========================================================================================================

附件:

[本地下载]附件:

[本地下载]3台FANUC机器人上下料,视觉抓取,加工完成后由机器人码垛放进胶盘,再由3伺服电机组成的料仓堆叠;

FX3U PLC驱动3伺服轴,3台机器人与PLC cc link 通讯;主PLC通过FX 485BD与3台加工机和伺服输送机、振动上料装置N:N通讯;

使用PLC的R寄存器作当天产量统计,每小时产量自动统计,历史产量查询,最多可保存一年数据。

包括:人机程序,主站PLC程序,部份从站程序,电气原理图;人机与称重模块通讯,控制振动盘内物料重量

产量自动统计画面、历史产量查询画面如下:

原理图-主电箱布局图如下:

人机界面跟称重模块MODBUS RTU 通讯画面

人机界面跟称重模块MODBUS RTU 通讯画面

使用人机界面宏功能,把称重模块的数据传给PLC

新颖的伺服位置设定,手动调到最佳位置,保存即可;

用户可以从HMI通过N:N网络,设置从站伺服输送机的位置、速度,以及显示当前位置。

========================================================================================================

这是一个自动化上下料工程真实案例,工程包有:原理图、HMI程序、PLC程序;供有需要的人参考;

特点“:

1.,操作工只需摆待加工之工件按一定方法摆入输送带,机器人视觉拍照抓取;

2.机器人送往加工设备,把加工好的工件放进左边由3伺服组成的料仓;

3.满盘后,由伺服轴送到左边堆放,满5层后,由变频器驱动送出;然后,由操作工整盘取出,减轻劳动强度,提高效率。

4.用人机界面(HMI)与加工机作通讯中继,进行信号交换;

5.HMI直接与5个台达变频器通讯,(料仓4个,拍照输送1个)

其它特点与已分享过的相同不再多讲。

先上图:

宏功指令做的信号传送

料仓伺服轴:左边为X轴,右边空胶盘入口处为Y轴;黄色挡板处Z轴,作左右移动。

4个变频器驱动空胶盘进入以及满料后出料,位于圆滚筒处。

主要硬件:

1.FANUC机器人(M10iA/12 Handling系统)带视觉 + CCLINK板 1台;

2.三菱PLC FX3U_48MT 1台;

3.FX3U_16CCL_M 模块 1个;

4.VFD004M23B变频器 5个;

5.台达人机界面DOP-10BE615 ,1个;

6.安川伺服电机 3个,XY轴带刹车,Z轴不带;

附件:

[本地下载]