找资料的过程中,有些新知新得,分享给坛友。

分以下几类:

1、铜线与铝线不能直接连接的原因;

2、直接连接后可能导致的后果;

3、铜线与铝线连接的常用处理方式;

4、楼主的理解。

先分享第一类:铜线与铝线不能直接连接的原因。

原因1: 铜跟铝属于不同的元素,铜的金属惰性要大于铝,即铜的化学活性要较铝低的多,这样两种金属连接后通电会发生电化学反应(

在有水,二氧化碳及其他杂质时,会形成电解液,构成化学电池的必备条件。由于铝易于失去电子成为负极,铜难以失去电子成为正极,于是在正负极之间就形成了一个1.69V的电动势,并有一个很小的电流通过,腐蚀铝线,即所谓的电化腐蚀。这样就会引起铜铝之间接触不良,接触电阻增大。当有电流通过时,将使接头部位温度升高,而温度升高有加速了接头腐蚀,增加了接触电阻,造成恶性循环,直至烧毁。),导致铝线逐渐被氧化,降低铝线的机械强度和导电性。

原因2: 铜线和铝线通过电流时会发热,而它们的电阻率不同。铜1.7×10-8(Ω m),铝2.9×10-8(Ω m),通过相同的电流时,铝线发热量大,铜线发热量小,故容易在接头处出现故障点。

原因3: 铜线和铝线的硬度不同,如果直接连接,其结合力不然不会太好,如果导线受力较大时,容易从铜线和铝线的连接处断开。

再来分享第二类:直接连接后可能导致的后果。

1、接触点易氧化;

2、氧化后的接触点电阻增大,易导致接触点温度升高;

3、温度升高后,会进一步加剧氧化的速率,引起恶性循环,直到温度超过设备能承受的极限,引起冒烟、烧毁等事故;

4、在封闭空间(电缆头内部)易形成事故隐患,且难于监测与控制,事故不可控。

有这么多不能直接相连的原因,有这么多可能出现的严重后果,那为什么还要弄两种线呢?再来插波分享。

铜线的优点:

(1)电阻率低:铝线电缆的电阻率比铜线电缆约高1.68倍。

(2)延展性好:铜合金的延展率为20~40%,电工用铜的延展率在30%以上,而铝合金仅为18%。

(3)强度高:常温下的允许应力,铜比铝分别高出7~28%。特别是高温下的应力,两者相差更是甚远。

(4)抗疲劳:铝材反复折弯易断裂,铜则不易。弹性指标方面,铜也比铝高约1.7~1.8倍。

(5)稳定性好,耐腐蚀:铜线抗氧化,耐腐蚀,而铝线容易受氧化和腐蚀。

(6)载流量大:由于电阻率低,同截面的铜线电缆要比铝线电缆允许的载流量(能够通过的最大电流)高30%左右。

(7)电压损失低:由于铜线电缆的电阻率低,在同截面流过相同电流的情况下。铜线电缆的电压降小。因此,同样的输电距离,能保证较高的电压质量;或者说,在允许的电压降条件下,铜线电缆输电能达到较远的距离,即供电覆盖面积大,有利于网络的规划,减少供电点的设置数量。

(8)发热温度低:在同样的电流下,同截面的铜线电缆的发热量比铝线电缆小得多,使得运行更安全。

(9)能耗低:由于铜的电阻率低,相比铝电缆而言,铜电缆的电能损耗低,这是显而易见的。这有利于提高发电利用率和保护环境。

(10)抗氧化,耐腐蚀:铜线电缆的连接头性能稳定,不会由于氧化而发生事故。铝线电缆的接头不稳定时常会由于氧化使接触电阻增大,发热而发生事故。因此,事故率比铜线电缆大得多。

(11)施工方便:

①铜线柔性好,允许的弯度半径小,所以拐弯方便,穿管容易;

②铜线抗疲劳、反复折弯不易断裂,所以接线方便;

③于铜线的机械强度高,能承受较大的机械拉力,给施工敷设带来很大便利,也为机械化施工创造了条件。

铜线唯一的缺点:比重大、成本高!

铝线的优点:

(1)价格便宜:铜杆是铝杆价格的3.5倍、铜的比重又是铝的3.3倍,所以铝线电缆比铜线电缆便宜多的多,适合于低资工程或临时用电。

(2)电缆很轻:铝线电缆的重量是铜线电缆的40%,施工运输都成本低。

(3)抗氧化,耐腐蚀:铝在空气中与氧反应很快生成一种氧化膜,能防止进一步氧化,所以铝导线是高电压、大截面、大跨度架空输电的必选材料。

铝线的缺点:故障率高,易断,易发热。

根据铜线和铝线的优缺点对比,一般铝线多用于低成本项目或者临时用电,铜线用于除高压输电线外的所有场合。

再来分享第三类:铜线与铝线连接的常用处理方式。

1、顶楼分享的处理方式有熔接与焊接,其中熔接适用于工厂,焊接适用于现场;

2、单股小截面铜、铝导线连接,应将铜线搪锡后再与铝线连接。

最后来说第四类:楼主的理解。

根据资料的显示,

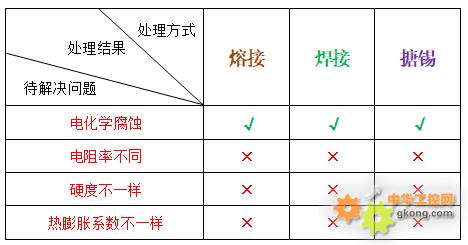

铜和铝的连接,其实要解决的问题主要有:

1、电化学腐蚀;

2、电阻率不同的影响;

3、硬度不一样,压接时结合不会太好;

4、热膨胀系数不一样。

看现有的处理方式,分别能解决的问题如下:

实际上,现有的处理方式,都是致力于解决问题1:

电化学腐蚀,其实后面的三个待解决问题,是跟材质有关系,由于材质是确定的,根本就解决不了。

换句话说,铜铝连接,要解决的问题其实只有1个,电化学腐蚀!

如何解决电化学腐蚀?

当然是

让电化学腐蚀的条件形不成。回到前面的第一类分享,电化学腐蚀的条件要形成电解液,电解液的形成要有水、二氧化碳及其他杂质。杜绝水和二氧化碳很简单,表面做处理,钝化、氧化、镀锡等等都可以实现,杜绝其他杂质,一则是从铜和铝材质的本身作要求,对线芯的材质提出要求,形成国家标准,如线芯要用T2铜,纯度达到四个九。二则是对连接金具作要求,比如熔化排气去渣,提高纯度。

想明白这一点,其实楼主帖子中的疑问,已经自己找到答案了。

再来补充说明后面三个与材质相关的问题,其实也有解决办法,具体如下:

1、电阻率不同,铝比铜的电阻率大,为了保证载流量,可以提高与铝线连接的铝材质部分的截面积,提高其设计载流量,以期达到标准,从常见的铜端子和铝端子对比,铝端子比铜端子大,可以验证这一点;

2、硬度不一样,压接时不好弄。硬度不一样是相对铜和铝一起压接来说,如果铜和铜压接,铝和铝压接,那么就不存在这个问题,设计铜铝端子时,分为两截,一截是铜,与铜线或铜排连接,一截是铝,与铝线或铝排连接,即不存在硬度不一样导致压接不好弄的情况了,从5楼提供的图片,可以证实厂家的解决方案也是如此;

3、热膨胀系数不一样,先看热膨胀系数数据:铜0.0000165,铝0.0000236,单位为mm/℃。按室温25℃,使用时满载温度60℃计算,即温升为35℃,铜膨胀量为0.0000165*35=0.0005775mm,铝膨胀量为0.0000236*35=0.000826mm,相差为0.0002485mm,其实可以忽略不计;按事故报警温度90℃计算,温升为65℃,铜膨胀量为0.0000165*65=0.0010725mm,铝膨胀量为0.0000236*65=0.001534mm,相差为0.0004615mm,也可以忽略不计。

帖子完结!

特别感谢两位版主(kdrjl、qlin)和各位坛友的关注与回复!!!

谢谢大家!

[此贴子已经被作者于2018/11/1 10:56:18编辑过]