发表于:2018/8/16 11:08:35

#0楼

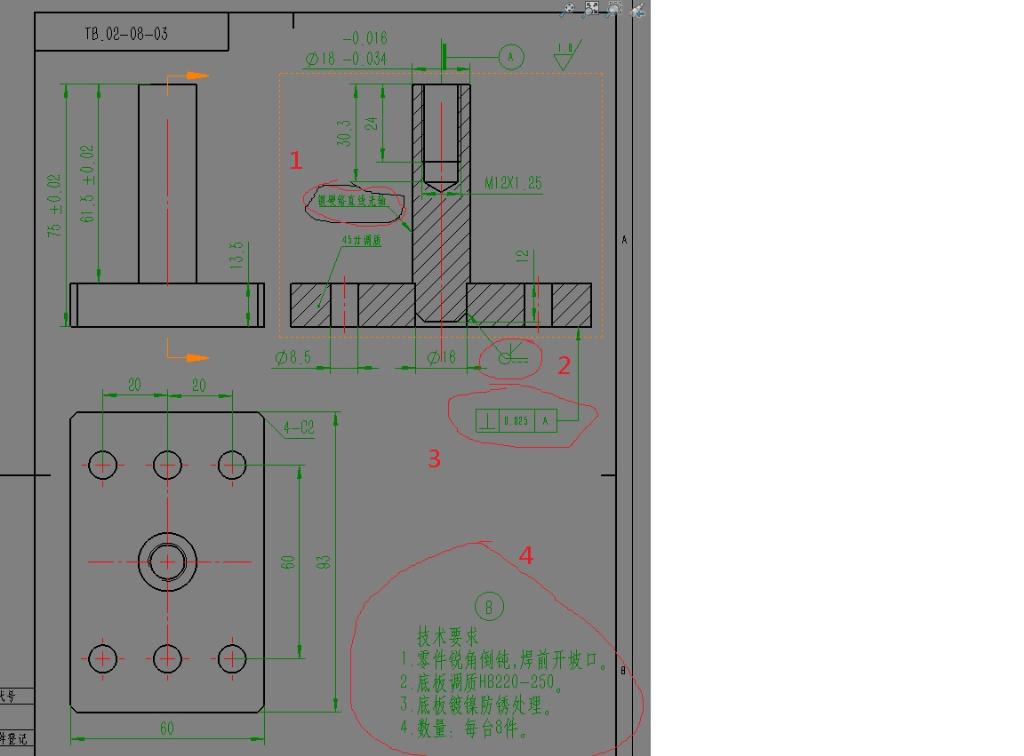

1. 镀硬铬直线光轴。 这个工艺有知道的给形象的讲一下吧,是增加硬度的表面处理对吗? 一般什么情况下需要给零件镀铬呢?

2、这个焊接符号表示不解。

3. 这个垂直度如何确定的呢? 大家出工程图时,这个垂直度,平行度的值怎么确定的? 我看好像都是0.05左右,这里来个0.025 。 实际中你设计时如何确定这个垂直度数值呢? 还有一个这个垂直度如何测量检查呢?

4.1 技术要求里,焊前开坡口,你不写,难道加工商焊接不知道开坡口?

4.2 底板调质HB220-HB250。 什么时候用到调质呢? 调质的HB220是参考什么来制定的呢?

4.3 底板镀镍防锈处理。 为什么镀镍,不可以镀锌吗?

5. 我觉得这个零件完全没必要用焊接件,直接做成一个零件机加工是否更好一点呢?

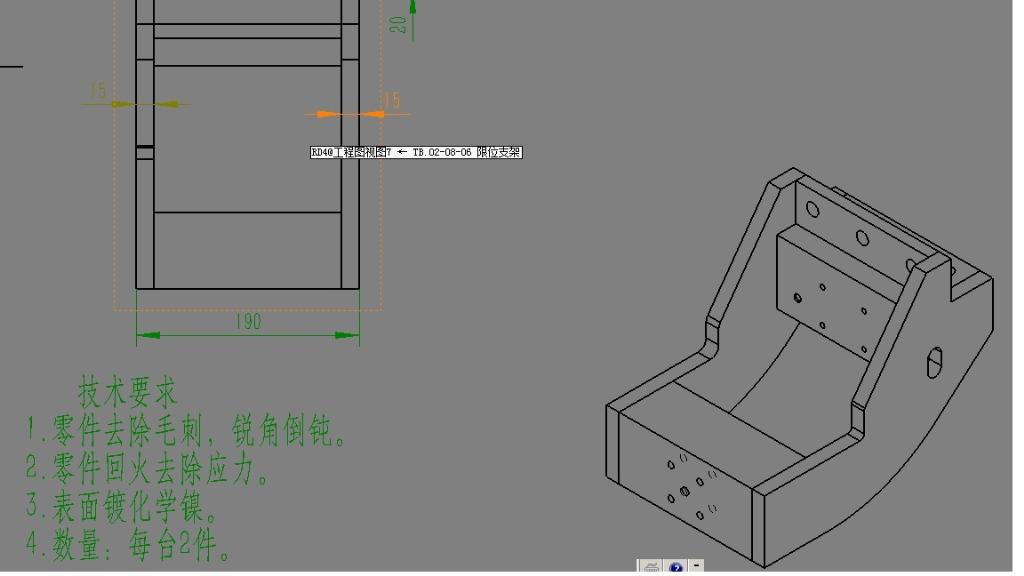

对于图2:零件回火去应力, 有这些实战经验的朋友请介绍一下。

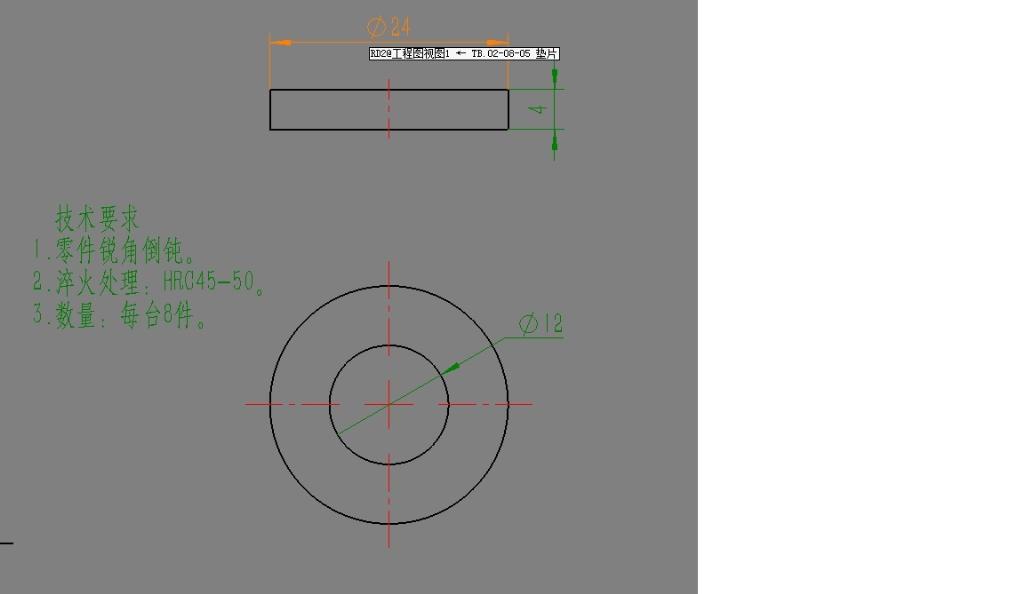

对于图3: 淬火,这个是一个垫片零件。 能否讲一下淬火这个工艺,以及适用范围

手册查来终觉浅, 百度出来个别术语,还是不解,有实战经验的朋友请给解释下上述问题,谢谢了

2、这个焊接符号表示不解。

3. 这个垂直度如何确定的呢? 大家出工程图时,这个垂直度,平行度的值怎么确定的? 我看好像都是0.05左右,这里来个0.025 。 实际中你设计时如何确定这个垂直度数值呢? 还有一个这个垂直度如何测量检查呢?

4.1 技术要求里,焊前开坡口,你不写,难道加工商焊接不知道开坡口?

4.2 底板调质HB220-HB250。 什么时候用到调质呢? 调质的HB220是参考什么来制定的呢?

4.3 底板镀镍防锈处理。 为什么镀镍,不可以镀锌吗?

5. 我觉得这个零件完全没必要用焊接件,直接做成一个零件机加工是否更好一点呢?

对于图2:零件回火去应力, 有这些实战经验的朋友请介绍一下。

对于图3: 淬火,这个是一个垫片零件。 能否讲一下淬火这个工艺,以及适用范围

手册查来终觉浅, 百度出来个别术语,还是不解,有实战经验的朋友请给解释下上述问题,谢谢了