发表于:2016/9/27 18:12:40

#0楼

你知道视觉检测的第一个环节是什么吗?

没错,那就是定位物体,也称为图案匹配。

别以为这很简单,

当考虑到生产线外形的诸多变化,

再加上高准确度、高速度、高处理量,

这“三高”要求,

只有少数“金刚钻”才能揽这“瓷器活”哦。

而拥有多项专利的PATMAX技术,

完美实现了业界工件和特征定位的黄金标准!

接下来,一起来看一下基于图像匹配PatMax的In-Sight智能相机在长安福特汽车变速器检测领域中的卓越表现吧!

1、原有方案存在的问题

作业对象: 变速器

原有解决方案:人工检测

存在问题:检测质量不高&人力成本高

解读:变速器组装是汽车制造的重要流程,大致分为三大步骤:第一步将零件放入指定的料盒;第二步将料盒的零件组装成小的组件;第三步把小的组件组装成完整的变速器。这三个步骤涉及很多条生产线,每条生产线都需要在放置零件后检测有无,或检测零件是否放置到位。

“此应用最大的挑战在于,若采用人工检测,一是对新品种需要一个适应过程,而且在此过程中,检测的速度和质量都存在一定的问题;二是会增加人力成本。”长安福特的设备工程师表示,“对生产线来说,面对产品的更新,机械工装检测改造很麻烦,而且储备备件也是难题,一旦出现故障,没有及时的应对方法,只能停产维修,耽误生产。另外,对于有些很细小的差别,无论是人眼还是工装都没有办法检测到。”

2、康耐视的的解决方案

作业对象: 变速器

解决方案:基于图像匹配PatMax的In-Sight 5000系列智能相机

全新效果:检测效率高效

解读:卓越的PatMax图像匹配技术作为In-Sight智能相机最主要的检测工具,给长安福特的设备工程师们留下了深刻的印象。“PatMax让我们只需简单设置,即便在增加新产品的情况,也只需要新建立一个图像模型就可以轻松完成工作。另外单个相机可以设置多个检测程序和多个曝光时间,也能通过PLC调用不同的检测程序。”

PatMax作为业界工件和特征定位的黄金标准,可在最棘手的条件下提供准确和可重复的检测。该技术采用一系列不依赖于像素网格的边界曲线获取物体的几何形状,然后在图像中寻找相似的形状,这种技术不受特定灰度级别的限制。这样,不管物体角度、大小和形状如何变化都能准确地找到该物体,使得这种方法的工作能力得到根本性提高。

基于图像匹配PatMax的In-Sight智能相机具有诸多强大功能:

首先,相机支持很多通讯协议,可以很方便快捷的与相应网络进行通讯。

其次,相机程序主要采用功能强大的电子表格,在检测复杂零件时,可以实现多次拍照和多次检测。“在有些零件的检测中我们发现,零件表面油脂对检测有很大影响,通过增加一次触发多次曝光的方法,解决了这一难题。”长安福特的设备工程师对此评价说,“相机里可以存多个程序,针对类型比较多的情况,还可以通过PLC调取相应类型的程序,很方便也很强大。”

最后,相机不仅可以将结果返给PLC,还能将相应的数据值发给PLC,存图功能方便了后期图像的追踪。

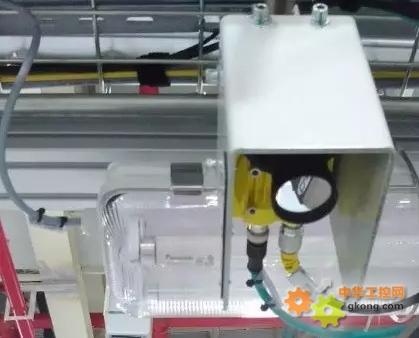

▲ 料盒内放入零件后需要相机来检测有无和放置是否到位

▲ PATMAX既有定位作用,又有检测的功能。

【总结】

In-Sight智能相机的出色表现,成功解决了长安福特的检测难题。“如今,汽车的需求量越来越大,汽车产量和质量都至关重要,采用In-Sight智能相机后我们同时解决了这两大问题。现在,工厂在保证质量第一的前提下,大大提高了产量,还降低了生产成本。”长安福特的设备工程师最后总结指出,“无论是检测难度,还是检测速度,在我们严格的项目验收下,康耐视相机都经住了考验。”

我们拥有全方位的专业技术及 全球各国的原厂人员支援系统;客户无论何时、何地,都能全心信赖我们提供的机器视觉解决方案 – 即使在最困难的工厂实际状况下,我们亦值得您信赖 。就如本页首处所述 - “工业级的视觉”。