松下?A5系列伺服参数???

一、松下MINAS?A5系列伺服驱动器参数设定:??

用松下MINAS?A5系列伺服驱动器,设定以下参数后,机床即可工作。但?

是,为优化机床性能,请详细参阅伺服驱动器技术资料。??

参数?号??功能?设定值?设定值说明???

Pr5.28*?LED初始状态?6?通过设置此参数来监测脉冲数的接发是否正确。在维宏控制系统里面,通过脉冲监测,来?检测控制卡发出脉冲是否正确,从而可判断出是否存在电气干扰问题。(该参数为指令脉冲总和)?

Pr0.01*?控制方式选择?0?0:位置控制?1:速度控制??2:转矩控制???

Pr0.02?设定实时自动调整?调试设定?0:无效??1:标准??3:垂直轴??

Pr0.03?实时自动调整机器刚性设定?调试设定?0—31,设定值越高,响应越快,但值太高,?容易产生振动。

实时自动增益调整时机器刚性?设定。?

Pr0.04?惯量比?调试设定?设置机械负载惯量对电机转子惯量比之比率。?

设定值(%)=(负载惯量/转子惯量)*100。?

实时自动增益调整时,此参数可自动估算并每30分钟在EEPROM中刷新保存。??

Pr0.05?指令脉冲输入选择?1?0:光电耦合器输入(低速接口)??1:长线驱动器专用输入(高速接口)???

Pr0.07?指令脉冲输入方式选择?3?设定脉冲指令输入方式为脉冲串加符号,负逻?辑。??Pr0.09?第一指令脉冲分倍频分子?需计算?1~10000?

典型值:螺距5mm,编码器分辨率10000,连?轴器直拖,脉冲当量0.001mm时,??

Pr0.09=10000??

Pr0.10=螺距5mm?/脉冲当量0.001mm=5000??

即:Pr0.09/Pr0.10=10000/5000=2/1???

Pr0.10?指令脉冲分倍频的分母?需计算??1~10000

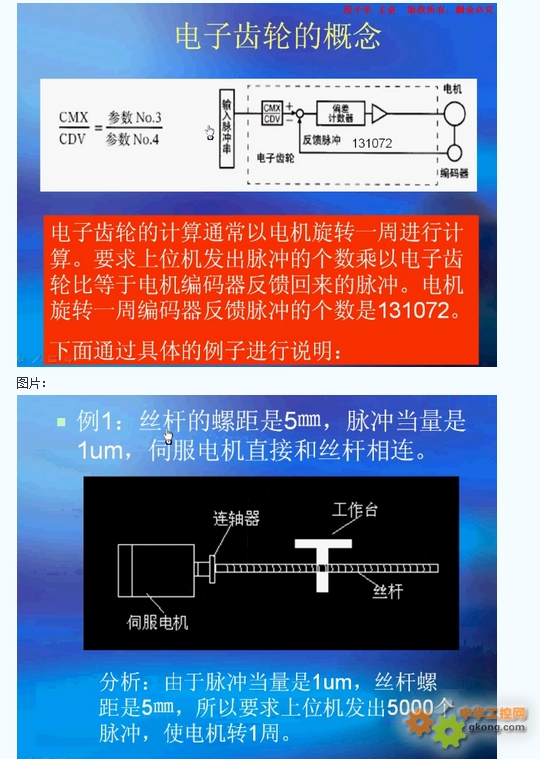

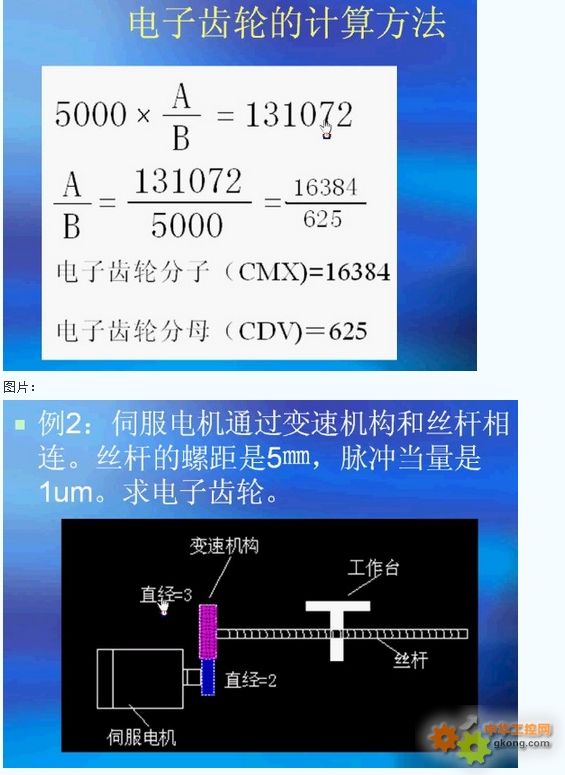

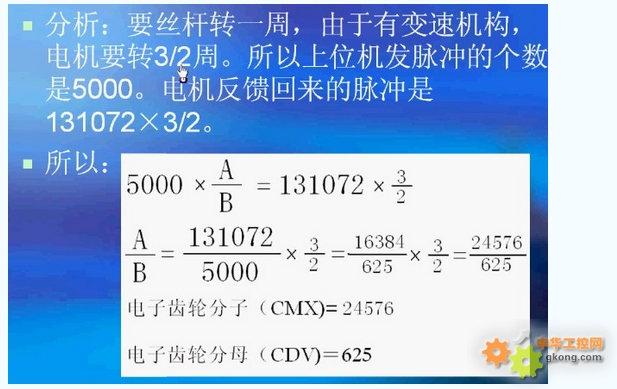

三、 电子齿轮比的计算(针对松下A5驱动),有两种计算方式:

1、松下专有方式:Pr0.08* 电机每旋转一次的指令脉冲数=螺距/脉冲当量

2、通用计算方式:

当Pr0.08参数为0时,

电子齿轮比=分子/分母=Pr0.09/Pr0.10=编码器分辨率*脉冲当量*机械减速比/螺距(=10000*0.001*1/5=2/1)

四、惯量比的调节

Pr0.04惯量比 该参数对机床运行的平稳性、加工效果等起到了很重要的作用,

比如:机床振动、机床电机发出异常声音、加工出来的圆不圆、加工的工件粗糙、加工的工件变形等,

只有设置合理的惯量比,机床才能发挥出最大的优势,

才能加工出更好的工件。

惯量比的设定有两种方法:

其一、手动设定直接手动将估算的惯量比设置到【Pr0.04】里。

如果手动设置,需要你估算该机床的惯量比,既然估算,很难达到理想的惯量比,机床就很难发挥出最大的优势。 其二、自动设定机床运动。

只有适合机床的惯量比,加工出来的工件才是最好的

下面我将详细介绍惯量比的自动调节:

1) 调节【Pr0.02】实时自动增益调整模式设定 【Pr0.02】 X轴、Y轴设为【1】 Z轴设为【3】

2) 调节【Pr0.03】实时自动调整机械刚性选择

该参数非常重要,决定了机床的平稳性以及加工效果。一般设定值在0~31之间。

X轴Y 轴Z轴可根据机床本身任意设,

在机床运动时机床不振动、电机不发出嗡嗡声音的前提下,

尽量增大参数的值,因为该参数决定机床的刚性,机床的刚性越大,加工出来的工件越理想,加工效果越好

3) 装载一个三轴加工文件,最好连动的,可以不放工件进行空跑,也可以放工件。

大约十分钟左右便可以停下来,此时,你去看【Pr0.04】,已经有了变化,此时不管数值是多少,不要去改动。

因为是自动惯量比,请抛开你以前认为的数值。

如果其中某一个轴为0,重新操作。

4) 重新调节【Pr0.02】实时自动增益调整模式设定

【Pr0.02】 X轴、Y轴设为【0】 【Pr0.02】 Z轴设为【0】 即将实时自动增益调整设置无效

5) 调节【Pr1.15】第一控制切换模式 将【Pr1.15】设为【0】,让第一增益值固定

6) 调节【Pr1.00】第 1位置环增益和【Pr1.01】第 1速度环增益

在实时自动增益时,【Pr1.00】第 1 位置环增益和【Pr1.01】第 1 速度环增益便会随着机械刚性的选择进行变化。

在机床运动时机床不振动、电机不发出嗡嗡声音的前提下,

尽量增大两个参数的值,这样响应越快,加工出来的工件越理想,加工效果越好。

7) 此时,惯量比已经自动设定好,请不要手动更改。

每一个机床都会有自己的一个惯量比,哪怕是同样的机床,惯量比也是不同的。

所有的机床的调节方法都是一样的。

松下伺服学习中

[此贴子已经被作者于2016/6/20 21:33:46编辑过]