发表于:2014/10/20 15:08:24

#0楼

1、背景分析

某粮油生产企业自动化系统较多,但各自独立,不利于企业集中管理和发布。智能电表还采用手工抄表的方式,不能对厂区用电情况自动统计、汇总、分析。要完成厂区系统集中管理和及时了解设备用电情况,并通过统一的平台对外发布,紫金桥公司提出如下解决方案,考虑到以后系统的扩展,已预留接口。

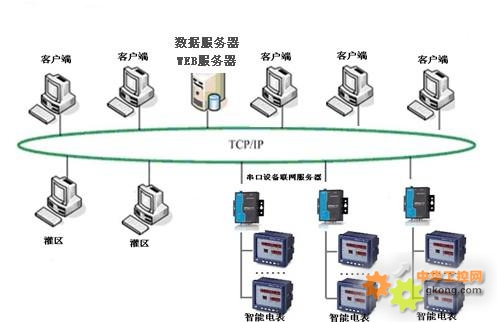

系统结构图:

2、设计目标

紫金桥软件平台主要负责将分散在现场的灌区液位、温度、电度等数据汇总到中心的服务器中,进行长期历史存储、并能完成数据展示。

实时监测:对灌区液位,温度、智能电表电度实时采集。

对历史数据的事故分析功能:系统提供对数据的历史保存功能,支持多种形式报警、事故追忆、趋势分析等功能,方便于对现场数据的事故分析。

人机交互界面显示:以报表、曲线、工艺流程画面等的形式动态的展现现场生产过程和工艺优化数据,支持远程发布。

3、实施方案

3.1、数据平台功能

在本系统中,紫金桥软件的主要功能是发挥其作为一种高效、稳健的信息桥梁的作用,为设备诊断和在线工艺优化等上层应用程序和底层控制设备之间铺设一条快速、及时、准确地双向数据通路,提供一个完整、稳定、开放性好的数据支持平台。

整个系统体系有三部分构成:

数据采集、管理:主要对灌区和智能电表数据进行采集,同时对数据进行保存和管理。

数据展现:主要根据系统功能对实时数据库中的数据进行加工处理,生成人机交互界面。制定安全机制,执行数据访问安全管理。

远程发布:主要是以B/S结构为主,相关管理人员通过IE浏览器以图形或报表的形式对数据信息进行浏览和查询。

3.2、各个部分的具体功能和技术特点

3.2.1数据采集、管理

1)数据采集:紫金桥软件通过远程OPC采集两个灌区的数据,OPC(OLE for Process Control)技术已成为一种工业标准。它是多家自控公司和微软共同制定并采用微软ActiveX、COM/DCOM等先进和标准的软件技术。它为客户提供了一种开放、灵活和标准的技术,减少了未来的集成系统所需要的开发和维护费用。将智能电表分区,通过RS485总线口串行联接,每一路可串接32块智能电表,每一路采用一台串口设备联网服务器通过以太网MODUBS协议送到数据中心。

2)实时数据存储、管理:对现场来的原始数据进行各种输入处理,如量程变换、开方、分段线性化、滤波等;对于输出到现场的数据,要进行输出限制和灵敏度检查。内部集成了一系列功能块,如累计、计算、PID控制等,可以对原始数据进行分析、运算处理。可以对数据报警检查,对转化后的数据进行各种报警检查,如限值、变化率、偏差、异常值检查,支持延时报警。对于报警信息,可以通过声音、图像、等多种方式提醒相关人员。

3)历史数据管理:紫金桥软件将重要的生产参数的瞬时值、统计值长期保存。这些历史数据的保存时间长于DCS、PLC或其他仪表。实时数据库软件具有数据压缩能力,能够利用有限的计算机存储空间存储更长时间的历史数据,并能保证快速历史存储与检索。

3.2.2数据展现

主要完成以下功能:

1)历史趋势查询:可以查看任意时段的历史数据、多个点可以显示在一张图表中,便于对比。

2)流程图显示:以图形方式显示现场的工况,动画形式显示现场的液位、温度、电度等运行参数。

3)过程报警:对采集来的数据进行报警检查,生成报警记录、并将报警传送到客户端提示给用户。

4)报表系统:通过对现场数据的加工,可以形成各类报表,包括实时数据报表、日报、月报、年报等数据。可设定每天定时自动保存成Excel报表等功能,也可以定制各种历史报表,如通过查询时间等查询生成各类报表。

5)远程访问:应用展现层系统同时支持B/S结构,用户可以通过IE浏览器。同时,完善的安全管理功能可以让用户在授权范围内访问,保证系统的安全性和可靠性。

某粮油生产企业自动化系统较多,但各自独立,不利于企业集中管理和发布。智能电表还采用手工抄表的方式,不能对厂区用电情况自动统计、汇总、分析。要完成厂区系统集中管理和及时了解设备用电情况,并通过统一的平台对外发布,紫金桥公司提出如下解决方案,考虑到以后系统的扩展,已预留接口。

系统结构图:

2、设计目标

紫金桥软件平台主要负责将分散在现场的灌区液位、温度、电度等数据汇总到中心的服务器中,进行长期历史存储、并能完成数据展示。

实时监测:对灌区液位,温度、智能电表电度实时采集。

对历史数据的事故分析功能:系统提供对数据的历史保存功能,支持多种形式报警、事故追忆、趋势分析等功能,方便于对现场数据的事故分析。

人机交互界面显示:以报表、曲线、工艺流程画面等的形式动态的展现现场生产过程和工艺优化数据,支持远程发布。

3、实施方案

3.1、数据平台功能

在本系统中,紫金桥软件的主要功能是发挥其作为一种高效、稳健的信息桥梁的作用,为设备诊断和在线工艺优化等上层应用程序和底层控制设备之间铺设一条快速、及时、准确地双向数据通路,提供一个完整、稳定、开放性好的数据支持平台。

整个系统体系有三部分构成:

数据采集、管理:主要对灌区和智能电表数据进行采集,同时对数据进行保存和管理。

数据展现:主要根据系统功能对实时数据库中的数据进行加工处理,生成人机交互界面。制定安全机制,执行数据访问安全管理。

远程发布:主要是以B/S结构为主,相关管理人员通过IE浏览器以图形或报表的形式对数据信息进行浏览和查询。

3.2、各个部分的具体功能和技术特点

3.2.1数据采集、管理

1)数据采集:紫金桥软件通过远程OPC采集两个灌区的数据,OPC(OLE for Process Control)技术已成为一种工业标准。它是多家自控公司和微软共同制定并采用微软ActiveX、COM/DCOM等先进和标准的软件技术。它为客户提供了一种开放、灵活和标准的技术,减少了未来的集成系统所需要的开发和维护费用。将智能电表分区,通过RS485总线口串行联接,每一路可串接32块智能电表,每一路采用一台串口设备联网服务器通过以太网MODUBS协议送到数据中心。

2)实时数据存储、管理:对现场来的原始数据进行各种输入处理,如量程变换、开方、分段线性化、滤波等;对于输出到现场的数据,要进行输出限制和灵敏度检查。内部集成了一系列功能块,如累计、计算、PID控制等,可以对原始数据进行分析、运算处理。可以对数据报警检查,对转化后的数据进行各种报警检查,如限值、变化率、偏差、异常值检查,支持延时报警。对于报警信息,可以通过声音、图像、等多种方式提醒相关人员。

3)历史数据管理:紫金桥软件将重要的生产参数的瞬时值、统计值长期保存。这些历史数据的保存时间长于DCS、PLC或其他仪表。实时数据库软件具有数据压缩能力,能够利用有限的计算机存储空间存储更长时间的历史数据,并能保证快速历史存储与检索。

3.2.2数据展现

主要完成以下功能:

1)历史趋势查询:可以查看任意时段的历史数据、多个点可以显示在一张图表中,便于对比。

2)流程图显示:以图形方式显示现场的工况,动画形式显示现场的液位、温度、电度等运行参数。

3)过程报警:对采集来的数据进行报警检查,生成报警记录、并将报警传送到客户端提示给用户。

4)报表系统:通过对现场数据的加工,可以形成各类报表,包括实时数据报表、日报、月报、年报等数据。可设定每天定时自动保存成Excel报表等功能,也可以定制各种历史报表,如通过查询时间等查询生成各类报表。

5)远程访问:应用展现层系统同时支持B/S结构,用户可以通过IE浏览器。同时,完善的安全管理功能可以让用户在授权范围内访问,保证系统的安全性和可靠性。

打造民族品牌 铸就工控业绩