发表于:2013/1/16 21:30:08

#0楼

大功率风机水泵调速节能方法对比分析

(上海亦村仪器仪表有限公司 上海 210033 )

摘要:介绍风机泵调速节能的原理,分析液力耦舍、变频调速年口永磁调速3种调速方案的优缺点。并从节能效果、可靠性、适应性、隔振效果、使用寿命等方面做综合对比。由于永磁调速是目前最先进的机械联接调速节能技术,介绍永磁调速的工作原理,并对气隙调整和啮合面调整两种永磁调速器的优缺点进行对比,通过对比分析啮合面调整调速器在整体性能上优于气隙式调速器。

关键词:风机;水泵;液力耦合器;变频调速;永磁调速;气隙;啮合面

中图分类号:TH432文献标识码:B文章编号:1004—7948(2012105—0028—04 doi:103969/j.issn.1004—7948.2012.05.008

引言

风机、水泵属于通用类机械,在国民经济各部门中应用数量较多,应用范围较广。耗电量巨大¨J。据有关部门的统计,我国电动机总装机容量4.5亿kW,其中风机、水泵电动机装机总容量约1.5亿kW。耗电量约占全国电力消耗总量的30%-40%。由于风机、水泵工作机理的特性,常工作电机运行在恒速状态,工作要求的风、水流量也处于变工况运行,而且许多单位在系统设计时均以最大需求来设计,这样造成容量设计偏大,系统匹配不合理,往往是“大马拉小车州…,致使风机、水泵运行效率只有30%一50%,不仅运行成高,而且浪费了电能。可见,风机和水泵在运行中还存在较大的节能潜力,其潜力挖掘的重点是提高风机和水泵的运行效率。做好风机、水泵的节能工作,对国民经济的发展具有重要意义。

1调速节能原理

传统风机、水泵流量的设计均以最大需求来设计,采用阀门或风门挡板等方式调节流量。但实际使用中流量随各种因素而变化(如季节、温度、工艺、产量等),往往比最大流量小得多。通过调节挡板或阀门的开度来调节流量,实质是通过改变管网阻力大小来改变流量,这样一来存在严重的节流损失,还会使风机水泵的运转点偏离最佳效率点,造成能量浪费。

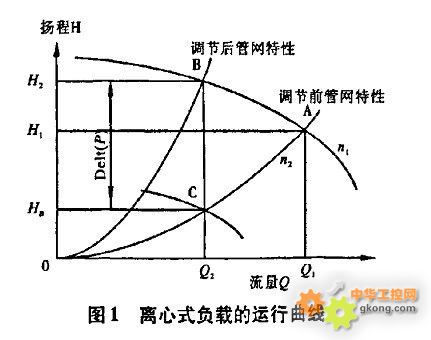

在机组变负荷运行情况下,采用可调速系统可减小大量的节流损耗,节能潜力巨大。从流体力学 的原理得知,使用感应电机驱动的离心式负载流量Q和电机的转速n是成正比关系的,而扬程日与 转速的二次方成正比,所需的轴功率P与转速的量 立方成正比关系。例如,理想情况下,当需要50% 的额定流量时,通过调节电机的转速至额定转速的,通50%。此时系统的扬程仅为原来的25%,所需 仅为原来的12.5%。而在实际应用时.风量由 100%下降到50%时,变速调节与风门挡板调 式相比,风机的效率也可以平均高出30%以上。 从泵的运行曲线分析调速后的节能效果如图成本1所示。

当所需流量从Q。减小到Q:时,若采用调节阀门的办法,管网阻力将会增加,管*性曲线上移,系统的运行工况点从A点变到B运行,所需轴功率P2与面积H2×Q:成iEl北;若采用调速泵转速由n。下降到n:,其管*性并不发生改变但泵的特性曲线将下移,其运行工况点由A点移至C点,此时所需轴功率尸3与面积H8×Q2成正比。从理论上分析,所节约的轴功率Delt(P)(H2一风)×(c—B)的面积成正比。通过行统计,离心式水泵类负载通过凋速可节能20%一50%。因此,从节能的观点来看,变速调节方式为最佳节能方式。

2调速节能方案分析

目前,风机调速主要有变频调速、液力耦合调速、永磁凋速3种形式。

2.1液力耦合调速

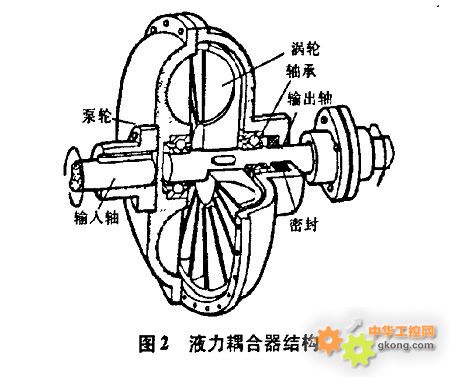

液力耦合器是液力传动元件利用液体的动能来传递功率的一种动力式液压传动设备,结构如图2所示。液力耦合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。当电机运转时,电机带动液力耦合器的壳体和泵轮一同转动,泵轮叶片内的液压油在泵轮的带动下一同旋转,在离心力的作用下,液压油被甩向泵轮叶片外缘处,并在外缘处冲向涡轮叶片,使涡轮在液压冲击力的作用下旋转,冲向涡轮叶片的液压油沿涡轮叶片向内缘流动,返回到泵轮内缘的液压油,又被泵轮再次甩向外缘。液压油就这样从泵轮流向涡轮,又从涡轮返回到泵轮而形成循环的液流。而它的输出转速高低是通过调整在涡轮工作腔中工作油充满度的大小来调整的,工作腔中工作油充满度最小,此时输出轴转速最低;反之,速度最高,这就是调速型液力耦合器调速的基本原理p1。

, 液力耦合器是能够无级调速。调速范围大,适用于大功率的泵或风机的变速调节,目前单台液力 耦合器的传递的功率已达20MW以上。液力耦合器是一种耗能型的机械凋速装置,在忽略机械损失与和容积损失等损失时,液力耦合器的调速效率等于过实际运转速比,调速越深(转速越低)损耗越大,并且最大转差功率损耗发生在转速比2/3处。因此,液力耦合器凋速效率低。属于低效调速装置。

2.2变频调速

变频调速通过改变电动机供电电源频率的方法而达到调节电动机转速,是一种无附加转差损耗的高效电气调速方式。由于发电厂风机水泵的电动机功率都很大,一般采用3kV、6kV供电,须采用高压变频器进行调速运行。目前,最常见的高压变频类型有p1:单元串联多电平型、三电平型、电流型。国外最具代表性的产品有:SIEM公司的IGBT三电平方式,ROBICON公司的单元串联多电平方式,ROCKWALC(AB)公SCⅪ'T电流型和GTO电流型,ABB公司的IGC三电平方式。

变频调速的特点有:1)调速效率高,当变化后,电动机扔在该频率的同步转速附近运行,基本上保持额定转差率。转差损失不增加,只是在变频装置中产生变流损失以及由于高次谐波的影响而造成的损耗。2)调速范围宽,一般可达10:1或20:1,并且在整个调速范围内均具有较高的调速效率,因此变频调速适用于润速范围宽,且经常处于低速状态下运行的负载。3)调速精度高,调速精度在1%左右,适合于负载变动并且对调速精度有较高要求的场合。但变频器输出的电流或电压波形均为非正旋波形,从而产生高次谐波,对电动机和电网都会产生不良影响;同时,高次谐波会引起电动机转矩产生脉动,也容易破坏电动机的绝缘,使电动机和负载的寿命降低。

2.3永磁调速

永磁调速是国际上近几年发展起来的一项新的调速节能技术,具有有效隔离降低振动、安装简单、运行可靠、无谐波污染电网、寿命长、维护费用少、环境要求低、与电压等级无关等特点【8J。1999年美国MagnaDrive实现了对风机水泵旋转行凋速,并将传递的功率大大提高,其紧凑型永磁磁力耦合器最大功率可达5000Hp。在提高了永传动的传动效率的同时,全面地提高了电机系统的可靠性,显著地降低了系统的运行费用,将永磁驱动技术开辟了更为广泛的应用,使人们对节能概念有丁全新的认识。目前,广泛应用于发电、冶金、石化、采矿、造纸、供水、水务、水泥、灌溉等行业的离心式泵和离9”1。心式风机的节能调速..

2.4调速特性对比

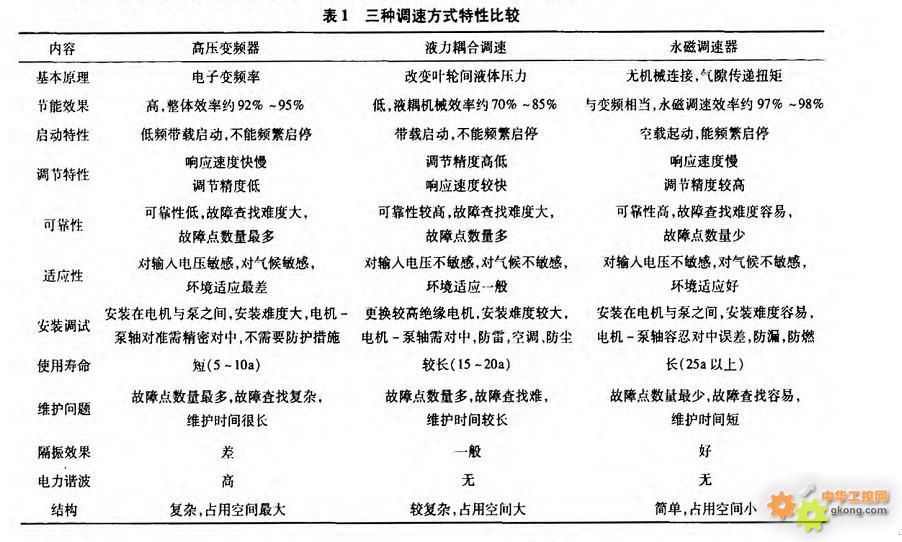

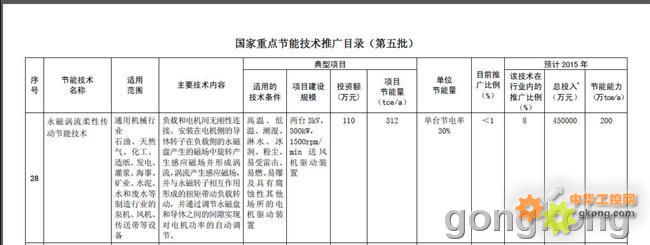

关于液力耦合调速、变频调速和永磁调速的详细对比如表1所示。

3永磁调速技术原理

3.1永磁调速原理及分类

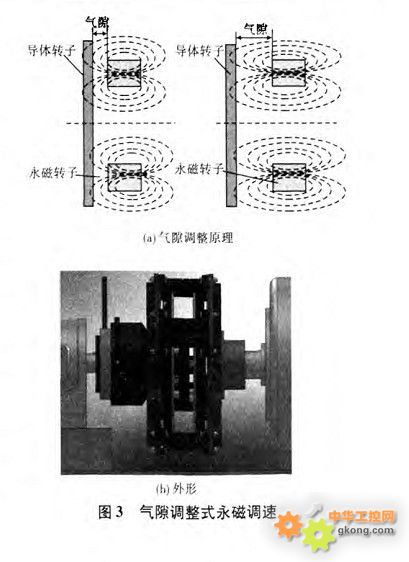

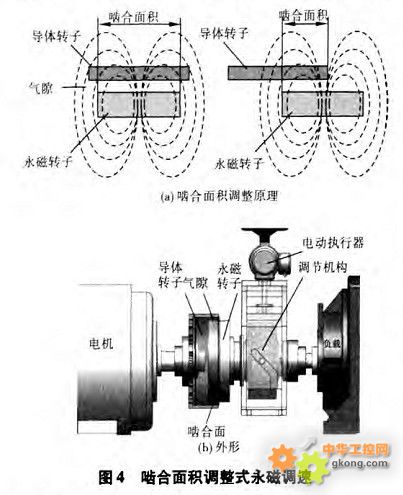

永磁调速器主要有铜转子、永磁转子和控制器3部分组成,其中导体转子固定在电动机轴上.永磁转子固定在负载转轴上。导体转子和永磁转子可以自由的独立旋转,当导体转子旋转时,导体转子与永磁转子产生相对运动,交变磁场通过气隙在导体转子上产生涡流,同时涡流产生感应磁场与永磁场相互作用,从而带动永磁转子沿着与铜转子相同的方向旋转,结果是在负载侧输出轴上产生扭矩,从而带动负载做旋转运动。永磁调速器主要通过两种方式实现调速:气隙调整方式,啮合面调整方式。气隙调整方式如图3所示,通过控制器调节永磁体和导体转子之间的气隙实现负载轴上的输出转矩变化,从而实现负载转速变化。啮合面调整方式如图4所示,通过调节器调节导体转子和永磁转子在轴线方向的相对位置,

改变两者间的啮合面积,就可以控制传递扭矩的大小,从而实现负载转速的变化。啮台面积大,通过永磁调速器传递的扭矩就大。负载转速高。啮合面积

小,通过永磁调速器传递的扭矩就小,负载转速低

3.2永磁调速对比

在同等功率情况下.啮合面调整方式相对于气隙调整方式具有如下优点:

1)调节结构的轴向调节力仅为气晾式的I/8—1/15。并且调节机构简单,体积小,安方便。

2)重量轻、体积小,转动惯量小,对系统的影响小。

3)调速范围大,啮合面调整式为O%一98%,而气隙式仅为40%一98%。

4)由于气隙式永磁转子和导体转子不能完全脱开,启动时为轻载启动,只能部分过载保护,而啮合面调整式永磁转子和导体转子可以完全脱开,可以零负载启动,为完全过载保护。

5)啮合面调整式比气隙调整方式散热容易,并且噪音可以减小15—30dB,不再需要专门的消音罩。

6)由于气隙式两边气隙均匀度有要求,一般要求不超过lmm,否则就会产生轴向附加载荷,对系统的轴承有损害,因此对于轴向窜量大的系统不能很好地应用,而啮合面调整式可容许轴向窜动量为10mm,并且不产生附加载荷。

7)啮合面调整永磁调速器前期安装和运行维 护更简单。目前啮合面调整式永磁调速器已在石化、电力等行业得到广泛应用.系统整体性能可靠,节能效果显著。

4结论

电力、石油、化工等高耗能行业中风机和水泵是最主要的耗电设备,而在“十二五”期间这些企业面临着严峻的节能减排指标。对风机水泵调速节能具有巨大的经济潜力,符合国家节能降耗的方针。

通过对风机水泵调速节能方案的对比分析,了解各种调速方法的优缺点以及应用场合。永磁调速器作为一种新型、先进、可靠的调速传动装置,无论是从经济效益还是从生产的安全稳定性来看,具有液力耦合调速和变频调速无可比拟的优势。目前的应用价值,永磁调速器具有广阔的应用前景和应用价值。必将迎来发展和应用的热潮。

(上海亦村仪器仪表有限公司 上海 210033 )

摘要:介绍风机泵调速节能的原理,分析液力耦舍、变频调速年口永磁调速3种调速方案的优缺点。并从节能效果、可靠性、适应性、隔振效果、使用寿命等方面做综合对比。由于永磁调速是目前最先进的机械联接调速节能技术,介绍永磁调速的工作原理,并对气隙调整和啮合面调整两种永磁调速器的优缺点进行对比,通过对比分析啮合面调整调速器在整体性能上优于气隙式调速器。

关键词:风机;水泵;液力耦合器;变频调速;永磁调速;气隙;啮合面

中图分类号:TH432文献标识码:B文章编号:1004—7948(2012105—0028—04 doi:103969/j.issn.1004—7948.2012.05.008

引言

风机、水泵属于通用类机械,在国民经济各部门中应用数量较多,应用范围较广。耗电量巨大¨J。据有关部门的统计,我国电动机总装机容量4.5亿kW,其中风机、水泵电动机装机总容量约1.5亿kW。耗电量约占全国电力消耗总量的30%-40%。由于风机、水泵工作机理的特性,常工作电机运行在恒速状态,工作要求的风、水流量也处于变工况运行,而且许多单位在系统设计时均以最大需求来设计,这样造成容量设计偏大,系统匹配不合理,往往是“大马拉小车州…,致使风机、水泵运行效率只有30%一50%,不仅运行成高,而且浪费了电能。可见,风机和水泵在运行中还存在较大的节能潜力,其潜力挖掘的重点是提高风机和水泵的运行效率。做好风机、水泵的节能工作,对国民经济的发展具有重要意义。

1调速节能原理

传统风机、水泵流量的设计均以最大需求来设计,采用阀门或风门挡板等方式调节流量。但实际使用中流量随各种因素而变化(如季节、温度、工艺、产量等),往往比最大流量小得多。通过调节挡板或阀门的开度来调节流量,实质是通过改变管网阻力大小来改变流量,这样一来存在严重的节流损失,还会使风机水泵的运转点偏离最佳效率点,造成能量浪费。

在机组变负荷运行情况下,采用可调速系统可减小大量的节流损耗,节能潜力巨大。从流体力学 的原理得知,使用感应电机驱动的离心式负载流量Q和电机的转速n是成正比关系的,而扬程日与 转速的二次方成正比,所需的轴功率P与转速的量 立方成正比关系。例如,理想情况下,当需要50% 的额定流量时,通过调节电机的转速至额定转速的,通50%。此时系统的扬程仅为原来的25%,所需 仅为原来的12.5%。而在实际应用时.风量由 100%下降到50%时,变速调节与风门挡板调 式相比,风机的效率也可以平均高出30%以上。 从泵的运行曲线分析调速后的节能效果如图成本1所示。

当所需流量从Q。减小到Q:时,若采用调节阀门的办法,管网阻力将会增加,管*性曲线上移,系统的运行工况点从A点变到B运行,所需轴功率P2与面积H2×Q:成iEl北;若采用调速泵转速由n。下降到n:,其管*性并不发生改变但泵的特性曲线将下移,其运行工况点由A点移至C点,此时所需轴功率尸3与面积H8×Q2成正比。从理论上分析,所节约的轴功率Delt(P)(H2一风)×(c—B)的面积成正比。通过行统计,离心式水泵类负载通过凋速可节能20%一50%。因此,从节能的观点来看,变速调节方式为最佳节能方式。

2调速节能方案分析

目前,风机调速主要有变频调速、液力耦合调速、永磁凋速3种形式。

2.1液力耦合调速

液力耦合器是液力传动元件利用液体的动能来传递功率的一种动力式液压传动设备,结构如图2所示。液力耦合器的泵轮和涡轮组成一个可使液体循环流动的密闭工作腔,泵轮装在输入轴上,涡轮装在输出轴上。当电机运转时,电机带动液力耦合器的壳体和泵轮一同转动,泵轮叶片内的液压油在泵轮的带动下一同旋转,在离心力的作用下,液压油被甩向泵轮叶片外缘处,并在外缘处冲向涡轮叶片,使涡轮在液压冲击力的作用下旋转,冲向涡轮叶片的液压油沿涡轮叶片向内缘流动,返回到泵轮内缘的液压油,又被泵轮再次甩向外缘。液压油就这样从泵轮流向涡轮,又从涡轮返回到泵轮而形成循环的液流。而它的输出转速高低是通过调整在涡轮工作腔中工作油充满度的大小来调整的,工作腔中工作油充满度最小,此时输出轴转速最低;反之,速度最高,这就是调速型液力耦合器调速的基本原理p1。

, 液力耦合器是能够无级调速。调速范围大,适用于大功率的泵或风机的变速调节,目前单台液力 耦合器的传递的功率已达20MW以上。液力耦合器是一种耗能型的机械凋速装置,在忽略机械损失与和容积损失等损失时,液力耦合器的调速效率等于过实际运转速比,调速越深(转速越低)损耗越大,并且最大转差功率损耗发生在转速比2/3处。因此,液力耦合器凋速效率低。属于低效调速装置。

2.2变频调速

变频调速通过改变电动机供电电源频率的方法而达到调节电动机转速,是一种无附加转差损耗的高效电气调速方式。由于发电厂风机水泵的电动机功率都很大,一般采用3kV、6kV供电,须采用高压变频器进行调速运行。目前,最常见的高压变频类型有p1:单元串联多电平型、三电平型、电流型。国外最具代表性的产品有:SIEM公司的IGBT三电平方式,ROBICON公司的单元串联多电平方式,ROCKWALC(AB)公SCⅪ'T电流型和GTO电流型,ABB公司的IGC三电平方式。

变频调速的特点有:1)调速效率高,当变化后,电动机扔在该频率的同步转速附近运行,基本上保持额定转差率。转差损失不增加,只是在变频装置中产生变流损失以及由于高次谐波的影响而造成的损耗。2)调速范围宽,一般可达10:1或20:1,并且在整个调速范围内均具有较高的调速效率,因此变频调速适用于润速范围宽,且经常处于低速状态下运行的负载。3)调速精度高,调速精度在1%左右,适合于负载变动并且对调速精度有较高要求的场合。但变频器输出的电流或电压波形均为非正旋波形,从而产生高次谐波,对电动机和电网都会产生不良影响;同时,高次谐波会引起电动机转矩产生脉动,也容易破坏电动机的绝缘,使电动机和负载的寿命降低。

2.3永磁调速

永磁调速是国际上近几年发展起来的一项新的调速节能技术,具有有效隔离降低振动、安装简单、运行可靠、无谐波污染电网、寿命长、维护费用少、环境要求低、与电压等级无关等特点【8J。1999年美国MagnaDrive实现了对风机水泵旋转行凋速,并将传递的功率大大提高,其紧凑型永磁磁力耦合器最大功率可达5000Hp。在提高了永传动的传动效率的同时,全面地提高了电机系统的可靠性,显著地降低了系统的运行费用,将永磁驱动技术开辟了更为广泛的应用,使人们对节能概念有丁全新的认识。目前,广泛应用于发电、冶金、石化、采矿、造纸、供水、水务、水泥、灌溉等行业的离心式泵和离9”1。心式风机的节能调速..

2.4调速特性对比

关于液力耦合调速、变频调速和永磁调速的详细对比如表1所示。

3永磁调速技术原理

3.1永磁调速原理及分类

永磁调速器主要有铜转子、永磁转子和控制器3部分组成,其中导体转子固定在电动机轴上.永磁转子固定在负载转轴上。导体转子和永磁转子可以自由的独立旋转,当导体转子旋转时,导体转子与永磁转子产生相对运动,交变磁场通过气隙在导体转子上产生涡流,同时涡流产生感应磁场与永磁场相互作用,从而带动永磁转子沿着与铜转子相同的方向旋转,结果是在负载侧输出轴上产生扭矩,从而带动负载做旋转运动。永磁调速器主要通过两种方式实现调速:气隙调整方式,啮合面调整方式。气隙调整方式如图3所示,通过控制器调节永磁体和导体转子之间的气隙实现负载轴上的输出转矩变化,从而实现负载转速变化。啮合面调整方式如图4所示,通过调节器调节导体转子和永磁转子在轴线方向的相对位置,

改变两者间的啮合面积,就可以控制传递扭矩的大小,从而实现负载转速的变化。啮台面积大,通过永磁调速器传递的扭矩就大。负载转速高。啮合面积

小,通过永磁调速器传递的扭矩就小,负载转速低

3.2永磁调速对比

在同等功率情况下.啮合面调整方式相对于气隙调整方式具有如下优点:

1)调节结构的轴向调节力仅为气晾式的I/8—1/15。并且调节机构简单,体积小,安方便。

2)重量轻、体积小,转动惯量小,对系统的影响小。

3)调速范围大,啮合面调整式为O%一98%,而气隙式仅为40%一98%。

4)由于气隙式永磁转子和导体转子不能完全脱开,启动时为轻载启动,只能部分过载保护,而啮合面调整式永磁转子和导体转子可以完全脱开,可以零负载启动,为完全过载保护。

5)啮合面调整式比气隙调整方式散热容易,并且噪音可以减小15—30dB,不再需要专门的消音罩。

6)由于气隙式两边气隙均匀度有要求,一般要求不超过lmm,否则就会产生轴向附加载荷,对系统的轴承有损害,因此对于轴向窜量大的系统不能很好地应用,而啮合面调整式可容许轴向窜动量为10mm,并且不产生附加载荷。

7)啮合面调整永磁调速器前期安装和运行维 护更简单。目前啮合面调整式永磁调速器已在石化、电力等行业得到广泛应用.系统整体性能可靠,节能效果显著。

4结论

电力、石油、化工等高耗能行业中风机和水泵是最主要的耗电设备,而在“十二五”期间这些企业面临着严峻的节能减排指标。对风机水泵调速节能具有巨大的经济潜力,符合国家节能降耗的方针。

通过对风机水泵调速节能方案的对比分析,了解各种调速方法的优缺点以及应用场合。永磁调速器作为一种新型、先进、可靠的调速传动装置,无论是从经济效益还是从生产的安全稳定性来看,具有液力耦合调速和变频调速无可比拟的优势。目前的应用价值,永磁调速器具有广阔的应用前景和应用价值。必将迎来发展和应用的热潮。

“十二五”节能减排产品,倡导绿色环保。