发表于:2012/12/10 15:48:46

#0楼

采用西门子LOGO 24C 逻辑控制器实现的酒瓶大小归类贴码线的控制

陈天生

一、项目初期

我的一个做软件系统的客户,接到某大型红酒公司的项目,项目需求是:改造原老厂的一条半自动的半手工的红酒酒瓶检测生产线,客户要求把现有的生产线经过简单改造,可以自动识别在同一条红酒生产线上,大小不同的两种酒瓶,然后将识别结果传送到喷码机上,并控制对应的四台喷码机,进行准确自动喷码。

二、生产线新旧功能简介

首先介绍一下老的酒瓶输送生产线,旧生产线是链接酒瓶消毒清洗等工艺过来的两种大小不一,肥瘦不一的两种酒瓶分类生产线,功能非常简单,就是由一台电机带动输送线把酒瓶传送过来,由两个工人分类分别拣大和小的酒瓶到对应的生产线,然后再由四个工人,分别对大和小酒瓶进行贴码。分类线存在的问题:1,工人长时间工作容易疲劳,出错率极高。2,贴码错误率很高,导致又要增加工人进行质量检测,也是浪费很多打印好的标签条。3,一个酒厂这样的线有200多条,就会有一千多工人,造成人员管理混乱。4,生产效率低下,现在红酒消费需求高速增长,必然导致工厂需要提高生产效率。

改造后的酒瓶输送生产线,自动控制系统由一套西门子LOGO小型逻辑控制器,一个启动按钮,一个急停按钮,三个光电开关(检测区别大小酒瓶),四台喷码机(两台分别喷小瓶的单双号码,两台分别喷大瓶的单双号码,),一个故障声光报警灯。由于输送线的变频速度是由上一道工序的PLC控制,所以本控制系统不考虑。

三、原红酒瓶输送生产线形式为:

1、由上一道工艺来决定本生产线的速度;容易造成如果生产线太快,工人也反应不过来,分拣来不及。人有三急,工人也不可能一个班一直不停的分拣,根本就做不到。还需要有备用工人。

2、由2个工人来分拣大小两种不同的红酒瓶;

3、再由4个工人分别为大小红酒瓶的单双数标签。

四、新型红酒瓶输送检测生产线特点及控制要求

1、为了简化生产工艺,节约改造成本,采用一台变频电动机拖动酒瓶输送线。并由上一道工序的PLC控制速度。

2、为了适应上一道生产线快速生产的要求,使用单气缸进行分拣,将生产线与下一道工艺无缝链接。

3、重点故障采用声光报警模式,轻微故障,给工人肉眼观察,以节约控制点。

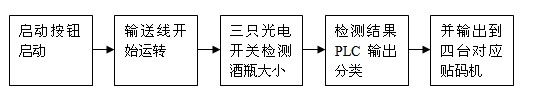

五、改造后红酒酒瓶大小归类贴码线电气控制顺序流程图:

光电开关安装位置示意图:

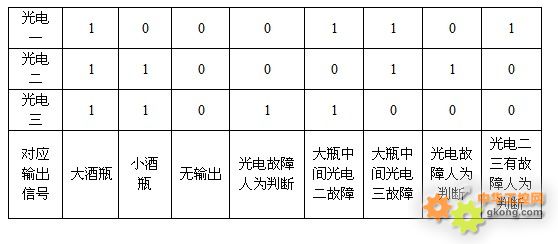

光电开关状态对应输出表

六、改造方案的确定

1、原酒瓶检测与输送线的工艺流程与及加工方法基本保持不变;

2、利用四台打码设备,提高生产效率,节约每班4个人;

3、原系统中的变频器保持不变还由原来的PLC控制,这样比较稳定安全

4、新系统增加了简单故障报警,已经符合业主要求;不过如果以后这故障用触摸屏+PLC做,显示在触摸屏上会更加完美;

5、现由三个光电开关检测的位置还不尽完美,如果再增加一个光电开关,那故障处理方面会更加容易实现,也可以增加系统可靠性,下一套系统将按四只光电开关来做。

七、设计与实现

1、主电路保持原来不变,只增加置换了二次回路的断路器和中间继电器,系统结构简单,易维护,而且成本低,可控性非常高。

2、根据系统的电气控制要求,其输入输出均为开关量。需要PLC检测的输入信号包括3个按钮、3个光电开关等输人信号,共计6个。而PLC的输出控制信号为4个中间继电器(控制贴码机打印)、1个声光报警灯控制共5个。因此西门子LOGO CPU 6ED1052-1CC01-0BA6(8DI/4DO)+扩展模块:6ED1055-1CB00-0BA0(4数字量输入/4DO)能满足控制要求。

3、I/O分配表

4、调试运行

在电脑上编程后,下载至PLC,联机调试、完善,最后安装到生产线上运行。经过半个月的运行,效果良好。

八、结束语

将西门子LOGO PLC应用于本生产线的改造后,相比于原来的半自动,半手工的控制系统有如下优点:1,用程序代替了部分硬连接,节省了电气元件(时间继电器)和导线,控制系统可靠性高,稳定性好,易于维护,大大提高了;2,大大提高了电气控制系统的可靠性和抗干扰能力,降低了故障率,简化和减少了维修维护的工作量,产生了良好的经济效益;3,最重要的是节约了6个人的人力资源,为业主创造了非常高的投资回报比例;4,可靠的自动控制应用,更加提高了生产效益,带来非常可观的经济效益。

陈天生

一、项目初期

我的一个做软件系统的客户,接到某大型红酒公司的项目,项目需求是:改造原老厂的一条半自动的半手工的红酒酒瓶检测生产线,客户要求把现有的生产线经过简单改造,可以自动识别在同一条红酒生产线上,大小不同的两种酒瓶,然后将识别结果传送到喷码机上,并控制对应的四台喷码机,进行准确自动喷码。

二、生产线新旧功能简介

首先介绍一下老的酒瓶输送生产线,旧生产线是链接酒瓶消毒清洗等工艺过来的两种大小不一,肥瘦不一的两种酒瓶分类生产线,功能非常简单,就是由一台电机带动输送线把酒瓶传送过来,由两个工人分类分别拣大和小的酒瓶到对应的生产线,然后再由四个工人,分别对大和小酒瓶进行贴码。分类线存在的问题:1,工人长时间工作容易疲劳,出错率极高。2,贴码错误率很高,导致又要增加工人进行质量检测,也是浪费很多打印好的标签条。3,一个酒厂这样的线有200多条,就会有一千多工人,造成人员管理混乱。4,生产效率低下,现在红酒消费需求高速增长,必然导致工厂需要提高生产效率。

改造后的酒瓶输送生产线,自动控制系统由一套西门子LOGO小型逻辑控制器,一个启动按钮,一个急停按钮,三个光电开关(检测区别大小酒瓶),四台喷码机(两台分别喷小瓶的单双号码,两台分别喷大瓶的单双号码,),一个故障声光报警灯。由于输送线的变频速度是由上一道工序的PLC控制,所以本控制系统不考虑。

三、原红酒瓶输送生产线形式为:

1、由上一道工艺来决定本生产线的速度;容易造成如果生产线太快,工人也反应不过来,分拣来不及。人有三急,工人也不可能一个班一直不停的分拣,根本就做不到。还需要有备用工人。

2、由2个工人来分拣大小两种不同的红酒瓶;

3、再由4个工人分别为大小红酒瓶的单双数标签。

四、新型红酒瓶输送检测生产线特点及控制要求

1、为了简化生产工艺,节约改造成本,采用一台变频电动机拖动酒瓶输送线。并由上一道工序的PLC控制速度。

2、为了适应上一道生产线快速生产的要求,使用单气缸进行分拣,将生产线与下一道工艺无缝链接。

3、重点故障采用声光报警模式,轻微故障,给工人肉眼观察,以节约控制点。

五、改造后红酒酒瓶大小归类贴码线电气控制顺序流程图:

光电开关安装位置示意图:

光电开关状态对应输出表

六、改造方案的确定

1、原酒瓶检测与输送线的工艺流程与及加工方法基本保持不变;

2、利用四台打码设备,提高生产效率,节约每班4个人;

3、原系统中的变频器保持不变还由原来的PLC控制,这样比较稳定安全

4、新系统增加了简单故障报警,已经符合业主要求;不过如果以后这故障用触摸屏+PLC做,显示在触摸屏上会更加完美;

5、现由三个光电开关检测的位置还不尽完美,如果再增加一个光电开关,那故障处理方面会更加容易实现,也可以增加系统可靠性,下一套系统将按四只光电开关来做。

七、设计与实现

1、主电路保持原来不变,只增加置换了二次回路的断路器和中间继电器,系统结构简单,易维护,而且成本低,可控性非常高。

2、根据系统的电气控制要求,其输入输出均为开关量。需要PLC检测的输入信号包括3个按钮、3个光电开关等输人信号,共计6个。而PLC的输出控制信号为4个中间继电器(控制贴码机打印)、1个声光报警灯控制共5个。因此西门子LOGO CPU 6ED1052-1CC01-0BA6(8DI/4DO)+扩展模块:6ED1055-1CB00-0BA0(4数字量输入/4DO)能满足控制要求。

3、I/O分配表

4、调试运行

在电脑上编程后,下载至PLC,联机调试、完善,最后安装到生产线上运行。经过半个月的运行,效果良好。

八、结束语

将西门子LOGO PLC应用于本生产线的改造后,相比于原来的半自动,半手工的控制系统有如下优点:1,用程序代替了部分硬连接,节省了电气元件(时间继电器)和导线,控制系统可靠性高,稳定性好,易于维护,大大提高了;2,大大提高了电气控制系统的可靠性和抗干扰能力,降低了故障率,简化和减少了维修维护的工作量,产生了良好的经济效益;3,最重要的是节约了6个人的人力资源,为业主创造了非常高的投资回报比例;4,可靠的自动控制应用,更加提高了生产效益,带来非常可观的经济效益。

[此贴子已经被作者于2012/12/11 9:08:27编辑过]