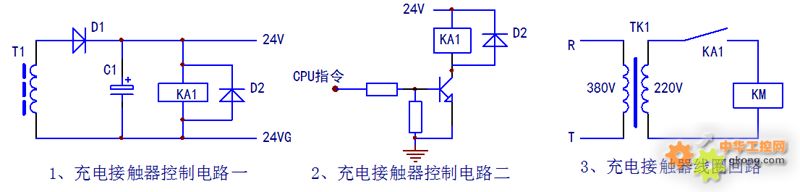

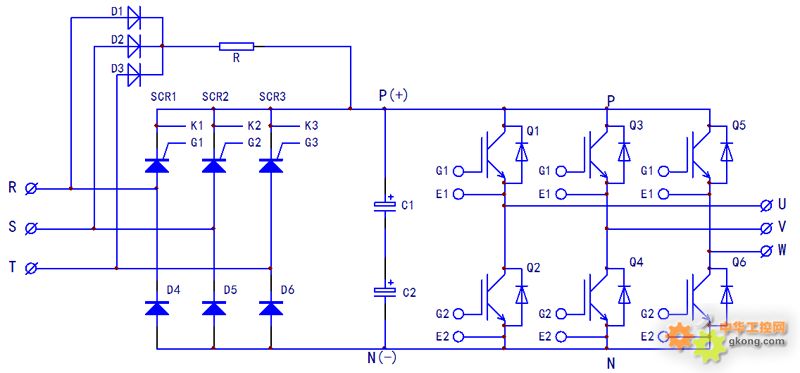

充电接触器的控制电路:虽然省掉了充电接触器,但工作原理还是一样的,只不过控制电路有所差异。变频器上电期间,先由D1∽D6整流,R限流为C1、C2充电,在充电过程接近结束时,CPU输出SCR1∽SCR3三只可控硅的开通指令,控制电路强制三只可控硅导通,由D1、D2、D3、R构成的上电预充电回路使用作用,SCR1∽SCR3与D4、D5、D6构成三相整流桥,此时可控硅处于全导通状态下,等效于整流二极管。

可控硅的开通需要两个条件:1、阳极和阴极之间承受正向电压;2、K、G之间形成触发电流回路。电路接在交流输入电源的三个端子上,提供单向可控整流,在三相交流电的三个正半波电压作用期间,若触发电流同时形成,则三只可控硅就能被开通。第一个条件已经自然形成,控制其开通只要提供第二个条件就可以了。

简单点说,只要在可控硅承受正向电压期间——在交流电压过零处,为可控硅提供一个触发电流(脉冲或直流均可),可控硅即可在交流电的正半波期间良好导通,对输入交流电压进行整流(同二极管一样)。最简单的触发电路,是经一只电阻从阳级引入到G极,在交流电正半波期间(过零点后),为可控硅同步引入触发电流,使可控硅开通。

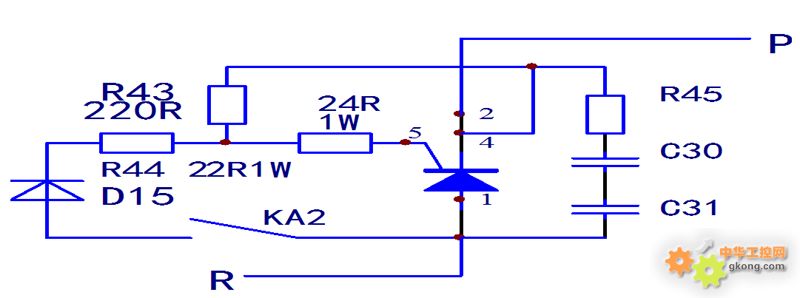

如东远300kW变频器,主电路形式同图,而触发电路相对简单:可控硅触发控制电路一

该图为可控硅触发电路一电路之一,另两路触发电路是一样的。两控硅阳极、阴极两端并联的R45、C30、C31等元件为尖峰电压吸取网络,为可控硅提供过压保护。KA2触点、D15、R44、24R形成触发电流通路,D15的作用是将输入电压半波整流,避免可控硅G、K间承受反向触发电压/电流的冲击,R44、24R为限流电阻,限制峰值触发电流,保护可控硅的安全,R43为消噪电阻,增加可控硅工作的可靠性。

当CPU发出可控硅接通指令时,继电器KA2得电闭合,输入正半波电压,经D15整流,R44、24R限流,流入可控硅的G极,由K极流出,形成触发电流通路,可控硅开通。电路中的可控硅并不是处于调压的工作区域,导通角最大,处于“全导通整状态”,好像是一只开关器件,只处于导通和截止两个状态,没有移相(调压)第三种状态。这是需要注意的地方。因而控制电路与常规移相控制电路有所不同,相对简单一些。再稍复杂一点的可控硅控制电路,如台达37kW变频器可控硅的触发电路,见下图:可控硅触发控制电路二

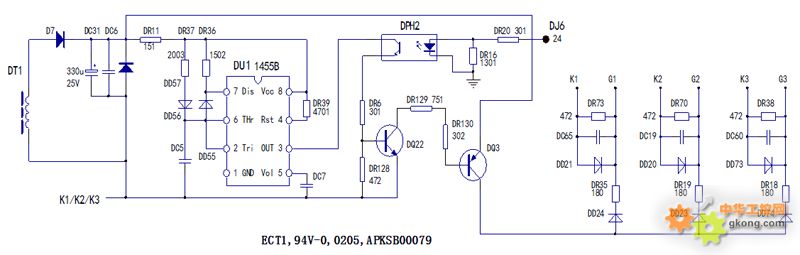

由开关电源的一个独立的供电绕组整流滤波后,作为可控硅触发电路的供电电源。控制电路由NE555时基电路、DPH2、DQ22、DQ3触发脉冲通/断电路,D、R三路触发流回路构成。开关电源工作后,NE555时基电路接成多谐振振荡器即得电工作,从3脚输出的振荡脉冲,是否送入后级三个触发回路,取决于CPU的指令控制。CPU的指令信号经由控制排线端子DJ8的24脚引入到光电耦合器DPH2的输入侧。当光耦输出侧三极管导通时,NE555振荡器的脉冲信号经三极管DQ22、DQ3送入后级D、R触发电路回路。在CPU发出可控硅开通指令后,DPH2、DQ22、DQ3三器件一直处于导通状态,将触发脉冲一直加于三只可控硅的G、K上,峰值触发电流约为100mA。

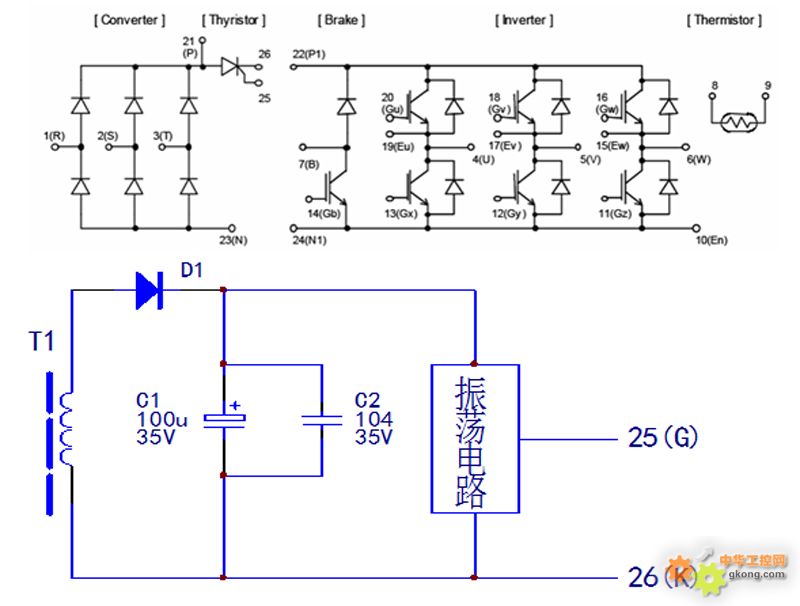

另外,在松下、富士小功率变频器机型中,还采用另一形式的主电路结构,来完成对主电路电容器的初始充电控制,这是型号为7MBR35SD120一体化功率模块的内部电路结构图。电路见上图:电路的不同之处在于,在三相整流桥之后,增加了一只可控器器件,在端子21、26引脚上须并联充电电阻,在主回路电容上建立起一定的充电电压后,从端子25、26输入触发电流,则可控硅导通,变频器进入待机工作状态。

控制电路一般是由开关变压器的一个独立的24V绕组,取得控制电路的供电,以取得具有“悬浮地”的控制用电。控制电路多为一振荡电路,提价可控硅器件的脉冲触发电流,振荡电路也不是常规的移相触发电路,而提供高频率/密度的随机触发脉冲,令可控硅处于全导通状态下,此处的可控硅,已高密度触发触冲作用下,已仿佛一只“扳到接通位置”的开关了。这种机型的触发电路,手头并未有实际测绘电路,只能根据电路结构画出简图,以供参考。

7MBR35SD120一体化功率模块和7MBR35SD120S模块的可控硅触发电路