发表于:2009/5/18 11:23:51

#0楼

台达自动化在全自动高速剪折机的应用

摘 要:在分析剪折机嵌入式控制系统的基础上,提出基于台达机电自动化平台的全自动剪折机解决方案。给出变频器主驱电机转数;PLC驱动步进电机脉冲频率;步进电机变速定标等重要控制技术设计。

关键词:商标 全自动 PLC 变频器

1 引言

剪折机是服装、鞋类等行业的商标加工类设备。剪折机用于带状商标剪切和折烫成型加工,首先通过切刀对商标进行冷切或者热切,然后经过模具对剪切完成的商标进行各种形状的折烫,可以实现对商标的切片、两边折、对折、中间折等,实现带状商标加工。自动剪折机外观如图1所示。模具和各种剪折方式如图2所示。

传统的剪折机是以仪表显示为主,采用单板机等嵌入式专用系统实现控制,商标长度通过机械调节。为了市场需求和自身发展要求,应用PLC和变频器以及触摸屏等通用电气自动化平台技术开发全自动化剪折机,是剪折机设备厂家的迫切需求。

2 系统设计

2.1 系统分析

原剪折机是由电机带动凸轮机构使送料机构送料、模具来回运动和切刀上下运动,一个行程完成送料、剪切和折烫等动作,电机速度、手自动启停控制、状态检测和故障判断则由单片机控制板控制,每次加工不同长度的商标之前,需要手动调整转盘,从而设置出所需长短尺寸,用户反应该电气配置存在配件采购麻烦,控制板电气保护差、维护困难的缺点,希望能通过电气改造提高机器的性能和使用便利性。

2.2 台达自动化平台设计

根据机器的特点和用户需求,项目设计基于台达自动化体系平台。选用台达的SC系列PLC来替代控制板做为控制用,M变频器进行电机控制,3.8吋触摸屏取代面板按钮;计数器,定长送料部分则由步进电机控制。

(1)PLC部分:选用台达12SC11T主机。

该主机是台达S系列中偏向运动控制的一款,非常适合需要高速控制定位的场合,比如伺服位置控制,数控加工等,本机配置点数比较精简,可以通过其强大的扩展功能轻易实现多点数,本项目中另外加16SP(DI 8点,DO8点)做为I/0扩展用。

(2)变频器部分:选用台达M系列015M21A型变频器。

特点:

· 输出频率0.1~400Hz

· 可设定V/F以及矢量控制

· 载波频率可达15kHz

· 支持MODBUS通讯

· 内含PID反馈功能

· 零速力矩保持功能

M系列台达变频器家族中的迷你高功能型,应用广泛,本项目中主要利用其变频和通讯功能,通过MODBUS通讯可以很方便地实现上位机对变频器进行参数设定和读取,从而实现对机器速度的准确实时监控。

(3)人机界面:选用台达3.8吋AS3.8BSTD型触摸屏。

特点:

· 8灰接蓝白STN,256色

· 解析度:320*240像素

· 支持RS485/RS232/RS422通讯

· 支持USB存储、鼠标、打印

通过台达人机可以方便地控制和监视,原按钮和计数器功能都可以通过画面实现,使控制箱面板更加简洁,提高了产品的档次,适应了市场需求。

3 控制系统设计

3.1 主驱电机

主机要求速度达到0~150切/分,送料长度控制在0.2mm精度,工作长度范围在40mm-240mm。电机减速比设计为1:10,若要求达到200切/分,则当电机转速:n=150*10=1500转/分,要求输出频率为:f=n·p/60=1500·2/60=50Hz,速度要求满足。

3.2 送料步进电机

送料长度由步进电机控制,要求控制精度为0.2mm,送料辊周长115mm,减速比1:2,设置步进驱动器细分数使每转一圈对应脉冲数为600,送料辊每转1圈电机需转2圈,则每个脉冲对应送料长度为:L=115/2*600=0.096mm<0.2mm,满足控制要求。

3.2 PLC高速脉冲输出接口

送料长度范围40mm~240mm,则要求每次发送脉冲数为416~2500。最大速度150切/分,每完成一次动作的最短时间为0.4秒,每次送料占用时间是总行程的1/2,则送料最短时间为0.2秒,由于加减速时间和找标的时间大致为0.1秒,所以要求脉冲发送频率最高:2500/0.1=25000脉冲/秒,SC最高可以输出频率达到200kHz,SC系列PLC高速脉冲输出接口完全满足要求。

3.4 定标实现

带状商标上有位置色标,色标间隔反应了商标的长度。定标送料就是通过光学传感器检测色标位置,每次检测到色标就停止送料,等待切刀完成剪切动作。由于步进电机的特点,当起始发送脉冲频率过高则容易出现失步堵转,因此需降低起始频率,通过一个加速和减速过程,即以较低的速度起动,而后逐渐加速到某一速度运行,再逐渐减速直至停止。进行合理、平滑的加减速控制是保证步进驱动系统可靠、高效、精确运行的关键。

定标采用两步走的方式,先按设定长度高速走一段定长,通过D1340设置加减速时间,离色标还有1~2mm的距离时开始低速找标,色标检测到则产生一个中断信号进PLC,在中断程序中对M1334进行置位,使DDRVI的Y10立刻停止脉冲输出,电机马上停止。

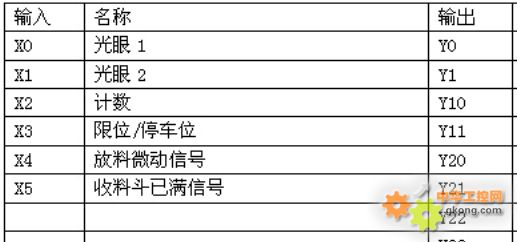

3.5 PLC接口设计(表1)

表1 I/O接口定义

注:晶体管输出信号经过继电器转接后控制外部电路。

4 结束语

经过全新电气改造的自动剪折机,无论从产品外观还是性能上都有了提高,经过上带连续生产,证实了产品性能上完全达到了用户的要求,由于采用了人机界面使得在操作便利上有了非常大的提高,虽然产品的控制点数不多,却涵盖了台达从PLC、变频器到人机界面几大产品的应用,是台达自动化产品和机械的又一次成功结合。

摘 要:在分析剪折机嵌入式控制系统的基础上,提出基于台达机电自动化平台的全自动剪折机解决方案。给出变频器主驱电机转数;PLC驱动步进电机脉冲频率;步进电机变速定标等重要控制技术设计。

关键词:商标 全自动 PLC 变频器

1 引言

剪折机是服装、鞋类等行业的商标加工类设备。剪折机用于带状商标剪切和折烫成型加工,首先通过切刀对商标进行冷切或者热切,然后经过模具对剪切完成的商标进行各种形状的折烫,可以实现对商标的切片、两边折、对折、中间折等,实现带状商标加工。自动剪折机外观如图1所示。模具和各种剪折方式如图2所示。

传统的剪折机是以仪表显示为主,采用单板机等嵌入式专用系统实现控制,商标长度通过机械调节。为了市场需求和自身发展要求,应用PLC和变频器以及触摸屏等通用电气自动化平台技术开发全自动化剪折机,是剪折机设备厂家的迫切需求。

2 系统设计

2.1 系统分析

原剪折机是由电机带动凸轮机构使送料机构送料、模具来回运动和切刀上下运动,一个行程完成送料、剪切和折烫等动作,电机速度、手自动启停控制、状态检测和故障判断则由单片机控制板控制,每次加工不同长度的商标之前,需要手动调整转盘,从而设置出所需长短尺寸,用户反应该电气配置存在配件采购麻烦,控制板电气保护差、维护困难的缺点,希望能通过电气改造提高机器的性能和使用便利性。

2.2 台达自动化平台设计

根据机器的特点和用户需求,项目设计基于台达自动化体系平台。选用台达的SC系列PLC来替代控制板做为控制用,M变频器进行电机控制,3.8吋触摸屏取代面板按钮;计数器,定长送料部分则由步进电机控制。

(1)PLC部分:选用台达12SC11T主机。

该主机是台达S系列中偏向运动控制的一款,非常适合需要高速控制定位的场合,比如伺服位置控制,数控加工等,本机配置点数比较精简,可以通过其强大的扩展功能轻易实现多点数,本项目中另外加16SP(DI 8点,DO8点)做为I/0扩展用。

(2)变频器部分:选用台达M系列015M21A型变频器。

特点:

· 输出频率0.1~400Hz

· 可设定V/F以及矢量控制

· 载波频率可达15kHz

· 支持MODBUS通讯

· 内含PID反馈功能

· 零速力矩保持功能

M系列台达变频器家族中的迷你高功能型,应用广泛,本项目中主要利用其变频和通讯功能,通过MODBUS通讯可以很方便地实现上位机对变频器进行参数设定和读取,从而实现对机器速度的准确实时监控。

(3)人机界面:选用台达3.8吋AS3.8BSTD型触摸屏。

特点:

· 8灰接蓝白STN,256色

· 解析度:320*240像素

· 支持RS485/RS232/RS422通讯

· 支持USB存储、鼠标、打印

通过台达人机可以方便地控制和监视,原按钮和计数器功能都可以通过画面实现,使控制箱面板更加简洁,提高了产品的档次,适应了市场需求。

3 控制系统设计

3.1 主驱电机

主机要求速度达到0~150切/分,送料长度控制在0.2mm精度,工作长度范围在40mm-240mm。电机减速比设计为1:10,若要求达到200切/分,则当电机转速:n=150*10=1500转/分,要求输出频率为:f=n·p/60=1500·2/60=50Hz,速度要求满足。

3.2 送料步进电机

送料长度由步进电机控制,要求控制精度为0.2mm,送料辊周长115mm,减速比1:2,设置步进驱动器细分数使每转一圈对应脉冲数为600,送料辊每转1圈电机需转2圈,则每个脉冲对应送料长度为:L=115/2*600=0.096mm<0.2mm,满足控制要求。

3.2 PLC高速脉冲输出接口

送料长度范围40mm~240mm,则要求每次发送脉冲数为416~2500。最大速度150切/分,每完成一次动作的最短时间为0.4秒,每次送料占用时间是总行程的1/2,则送料最短时间为0.2秒,由于加减速时间和找标的时间大致为0.1秒,所以要求脉冲发送频率最高:2500/0.1=25000脉冲/秒,SC最高可以输出频率达到200kHz,SC系列PLC高速脉冲输出接口完全满足要求。

3.4 定标实现

带状商标上有位置色标,色标间隔反应了商标的长度。定标送料就是通过光学传感器检测色标位置,每次检测到色标就停止送料,等待切刀完成剪切动作。由于步进电机的特点,当起始发送脉冲频率过高则容易出现失步堵转,因此需降低起始频率,通过一个加速和减速过程,即以较低的速度起动,而后逐渐加速到某一速度运行,再逐渐减速直至停止。进行合理、平滑的加减速控制是保证步进驱动系统可靠、高效、精确运行的关键。

定标采用两步走的方式,先按设定长度高速走一段定长,通过D1340设置加减速时间,离色标还有1~2mm的距离时开始低速找标,色标检测到则产生一个中断信号进PLC,在中断程序中对M1334进行置位,使DDRVI的Y10立刻停止脉冲输出,电机马上停止。

3.5 PLC接口设计(表1)

表1 I/O接口定义

注:晶体管输出信号经过继电器转接后控制外部电路。

4 结束语

经过全新电气改造的自动剪折机,无论从产品外观还是性能上都有了提高,经过上带连续生产,证实了产品性能上完全达到了用户的要求,由于采用了人机界面使得在操作便利上有了非常大的提高,虽然产品的控制点数不多,却涵盖了台达从PLC、变频器到人机界面几大产品的应用,是台达自动化产品和机械的又一次成功结合。