发表于:2024/1/13 9:33:40

#0楼

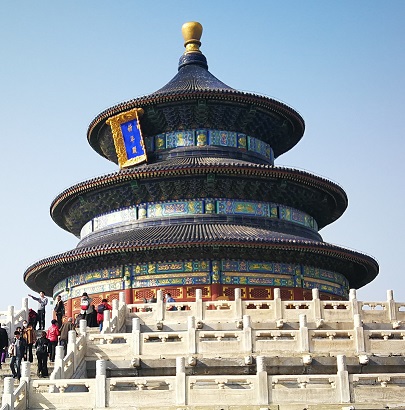

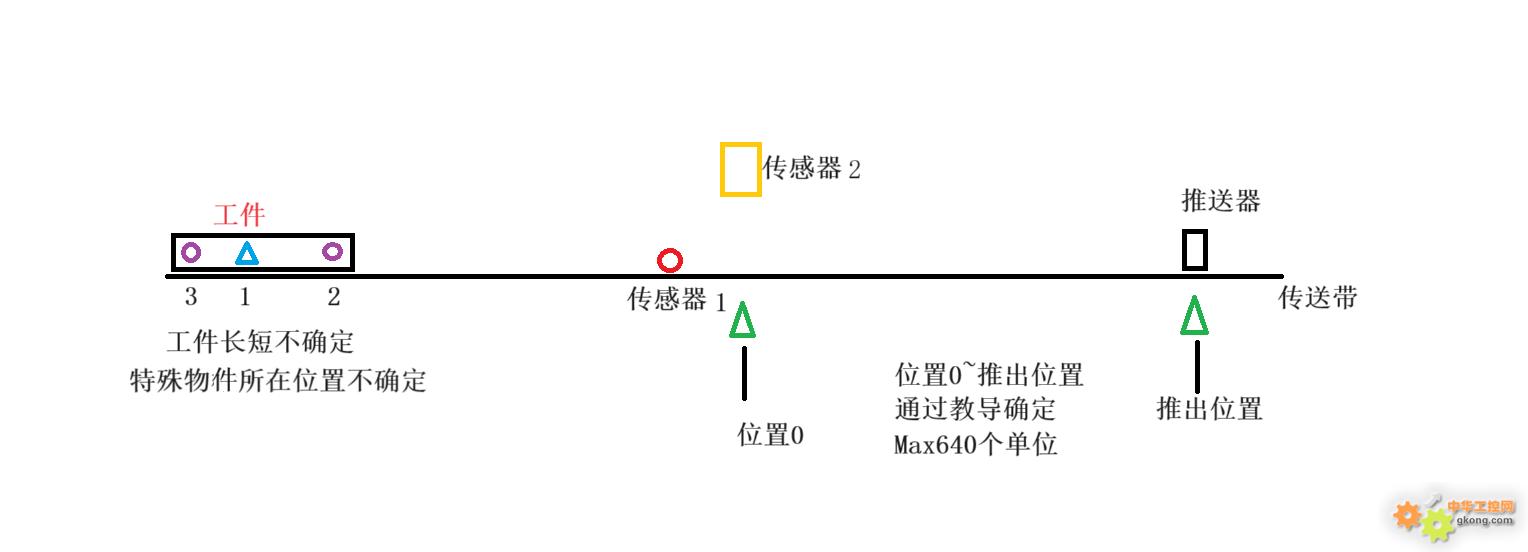

这是一个ng检测装置,工件长短不一,被检物可能在长度方向任一位置,设备调试时以1号位置为基准,当工件运转到传感器2时,传感器如果检测到被检物,PLC中断被触发,并在“数据”链上做个标记“1”,这个“1”随着传送带的运转移向推送器,当“1”与推出位置标记“1”重合,推送器动作,将带有被检物的工件推出传送带。

原程序的移动数据链使用的是“位”移指令,在大多数工件的使用没问题,但遇到工件比较长的情况下,会出现推不下传送带的情况,分析实验原因就是被检物靠近2or3的时候。推送器不能推工件中部。

设备上有个传感器1,用于计量工件数。

利用传感器1,可以计算出工件长度,从而得出工件中心点1的位置,在工件运行到”推出位置“能使”推送器“推工件”1“处。

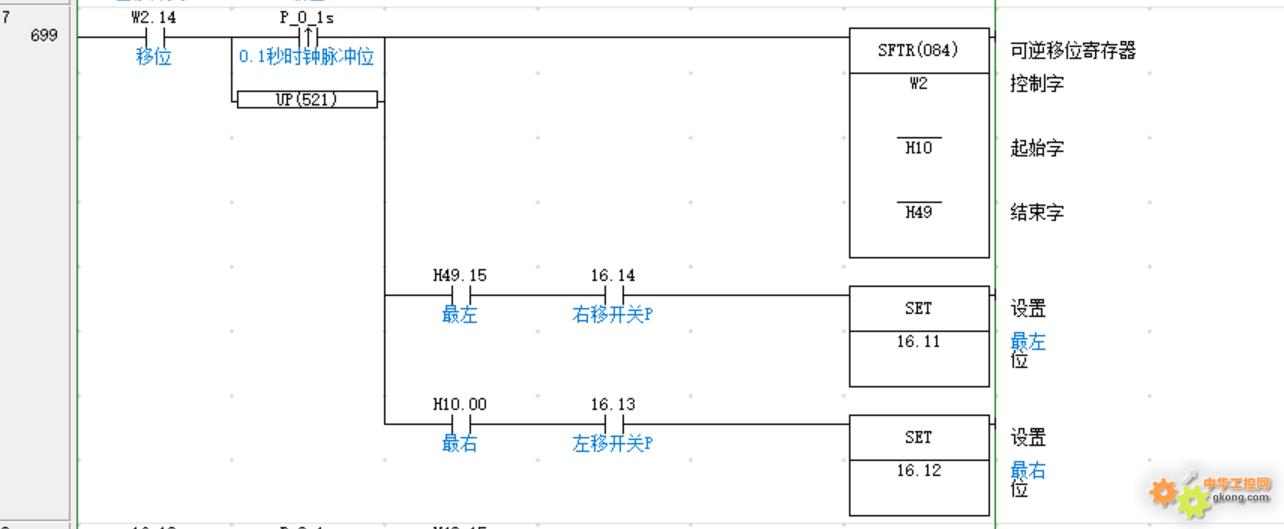

现在的问题是,原程序使用的指令是”位移指令“,“数据链”上只能标识1or0,如何让计算出的工件中心点(1)标记在正确的“数据链”上就有点头痛。

比如,“数据链”起始地址是H10.00,原程序是在“传感器2”检测到“特殊物件”后,中断程序置H10.00为“1”。

现在,利用传感器1上沿和下沿,得出工件长度40个运动单位(实际就是脉冲数),工件中心就是20,推到“数据链”上,就是H11.03

如何将原置H10.00为1的程序修改为置H11.03?

原程序的移动数据链使用的是“位”移指令,在大多数工件的使用没问题,但遇到工件比较长的情况下,会出现推不下传送带的情况,分析实验原因就是被检物靠近2or3的时候。推送器不能推工件中部。

设备上有个传感器1,用于计量工件数。

利用传感器1,可以计算出工件长度,从而得出工件中心点1的位置,在工件运行到”推出位置“能使”推送器“推工件”1“处。

现在的问题是,原程序使用的指令是”位移指令“,“数据链”上只能标识1or0,如何让计算出的工件中心点(1)标记在正确的“数据链”上就有点头痛。

比如,“数据链”起始地址是H10.00,原程序是在“传感器2”检测到“特殊物件”后,中断程序置H10.00为“1”。

现在,利用传感器1上沿和下沿,得出工件长度40个运动单位(实际就是脉冲数),工件中心就是20,推到“数据链”上,就是H11.03

如何将原置H10.00为1的程序修改为置H11.03?

快乐 幸福 自由 比什么都重要