用PLC和变频器实现石油气压缩机的自动控制(转载)

谢谢回复!在其它网站上找到了一篇论文,转贴此处,也许对初学者有参考价值。

李云华先生,山东滨化集团有限公司设计院工程师;张涛先生,中海沥青公司(山东滨州)储运车间主任;王坤女士,山东滨化集团公司设计院助理工程师。

关键词:石油气压缩机 PLC 变频器 PID A/D

山东滨化集团有限公司有2台石油气压缩机,单机额定功率75kW,一开一备运行方式,而在实际生产中只需大约45kW输出功率。压缩机在低于额定工况下运转,负载率较低,而且其风压与流量大小要靠手动阀调节,操作困难,也浪费大量电能。为此,考虑采用变频调速技术进行改造,用PLC实现自动调节和各种控制功能。运行实践证明,该方案稳定可靠,经济效果明显。

一 工艺要求

(1)正常生产过程中,2台压缩机应至少有1台运行,即使在相互切换时,也不允许发生两台机器全部停止的现象。

(2)保持压缩机出口压力在预定值上。

(3)能实现对压缩机运行状态进行分析,以实现预测性检修。

二 系统控制原理

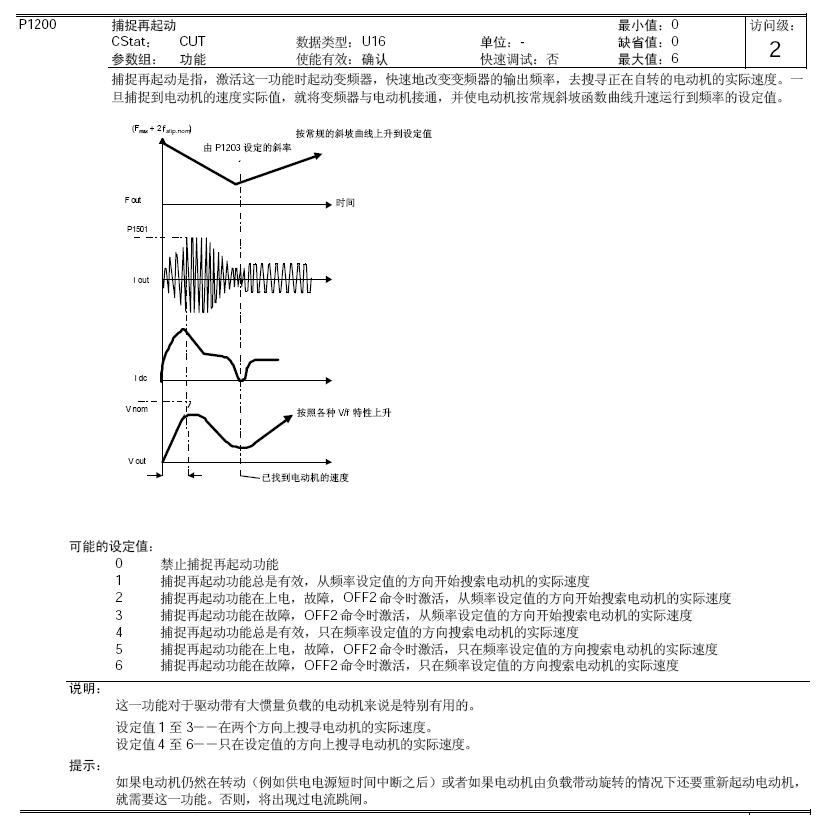

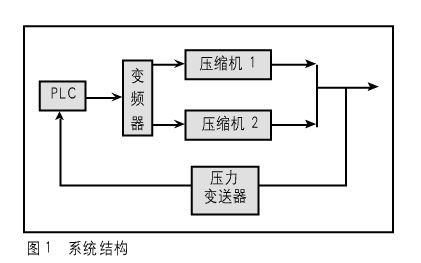

(1)工艺专业设定压缩机管网正常出口压力为P1,而现场实际测定压力为P2,根据ΔP(=P2-P1)值大小由PLC内PID功能模块进行PID运算,控制变频器来改变电动机转速,达到所要求的压力。当ΔP>0时,现场压力偏高,则提高变频器输出频率,使电动机转速加快,提高实际风压;当ΔP<0时,现场压力偏低,则使转速降低,ΔP减小。这样不断调整,使ΔP趋于0,现场实际压力在设定压力附近波动,保证压力稳定。系统结构如图1。

(2)压缩机长期运行,造成各部件间隙变大,这样引起的振动会越来越大,容易造成压缩机各部件的损坏。由PLC对现场振动情况进行判断分析,可提前对压缩机进行计划性维护保养,这样可大大延长设备的使用寿命,提高设备运行可靠性,减少设备故障引起的非计划性停车。

三 设计方案

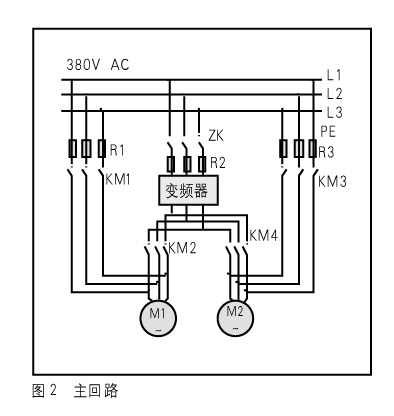

该方案主要由1台Siemens ECO1-7500/3变频器、1台S7-200型PLC(CPU215/216,配套EM235扩展模块)以及接触器、操作按钮、1台现场压力变送器和2台振动测量装置(振动变送器)组成,用PLC实现压缩机出口压力单回路闭环PID控制以及压缩机起动、停止、切换、故障处理等各种电气控制功能,由振动变送器对压缩机状态进行监控分析,以实现预测性维护维修。主回路如图2。

(1)PID运算功能的实现

S7-200系列中CPU215/216具有32位浮点运算指令和内置PID调节运算指令等特殊功能。使用时,只需在PLC内存中填写1张PID控制参数表(见下表),再执行指令:PID TABLE, LOOP,即可完成PID运算。其中操作数TABLE使用变量存储器VBx,用来指明控制环的起始地址;操作数LOOP是控制环号(常数,0~7)。编号为2、4、5、6、7的参数固定不变,可在PLC主程序中设定;编号为1、3、8、9的参数具有实时性,须在调用PID指令时填入。

由于S7-200输入和输出为开关量,而变频器、压力变送器和振动变送器的信号为模拟量,因此EM235模块要实现D/A转换。一个EM235模块可同时扩展3路模拟量输入通道(接1路压力信号,2路振动信号)和1路模拟量输出通道(接至变频器)。

(2)起动

M1和M2各有两种起动方式,可通过转换开关选择变频/工频起动方式。

(3)运行

正常情况下,电动机M1处于变频调速状态,电动机M2处于停机备用状态。现场压力变送器检测管网出口压力(4~20mA模拟量信号),并与预定值相比较,经PLC内部专用PID指令进行运算,得到变频器所需频率信号,自动调节电动机转速,达到所需管网压力。

(4)停止

按下“停止按钮”,PLC控制所有接触器断开,变频器停止工作。

(5)切换

当需从电动机M1切换到M2时,接触器KM2断开,KM1闭合,此时电动机M1工作在工频下,在变频器完全停止后,KM4闭合,变频器重新起动,电动机M2在变频器驱动下起动;完全起动后,KM1断开,电动机M1停止,切换操作结束。电动机M2切换到M1过程类似。

(6)报警及故障自诊断

通过PLC内部程序设定报警及联锁保护,一旦出现故障立即停止相应操作并报警。对于故障自诊断功能,考虑到成本问题,未设计上位机,只设置相应故障代码,通过4位数码管显示,使维修人员可根据故障信息方便查找到故障点。如:(a)压缩机油压低、水压低等故障信号,可由现场防爆电接点压力表测得,直接送至PLC,由PLC控制实现声光报警和延时停车;(b)增设现场振动传感器,并将信号送至PLC,对压缩机运行状况进行显示和诊断。

四 几点体会和设计中应注意的问题

(1)采用变频控制后,实现了压缩机的软起动,减小了起动电流对电网的冲击;节电效果明显,1年内可回收全部投资。

(2)采用PLC后,组成闭环自控系统,实现自动调节,运行更加稳定可靠。

(3)变频器、PLC、接触器等可安装在一台控制柜内,可就地或远控操作,方式简单灵活。

(4)系统可扩展性较好。若有多台压缩机在变频/工频供电方式下运行时,只需将增加信息或信号引至PLC,即可实现整个系统的自动控制;若生产需要,本系统也可方便接入DCS或上位机,建立人机界面的监控系统等。

(5)预测性维护检修可大大延长压缩机使用寿命,提高可靠性,减少停车损失,降低运行费用。

(6)PLC控制电动机在变频/工频供电方式下切换时,须保证各接触器闭合和断开顺序以及足够的延时,以防止电动机绕组产生的感应电动势加载到变频器的输出逆变桥上,造成损坏。

(7)PLC须实现KM2和KM4间的互锁,以防止2台电动机同时变频起动,使变频器因过载而损坏。

(8)因2台电动机会在短时间内分别在工频和变频下同时运行,故变频控制柜的总电源开关需按2台电动机负载量考虑。